[av_section min_height=’custom‘ min_height_px=’120px‘ padding=’small‘ shadow=’no-border-styling‘ bottom_border=’no-border-styling‘ bottom_border_diagonal_color=’#333333′ bottom_border_diagonal_direction=“ bottom_border_style=“ custom_margin=’20px‘ custom_margin_sync=’true‘ custom_arrow_bg=“ id=“ color=’alternate_color‘ background=’bg_color‘ custom_bg=’#00a4d6′ background_gradient_color1=“ background_gradient_color2=“ background_gradient_direction=’vertical‘ src=“ attachment=“ attachment_size=“ attach=’scroll‘ position=’top left‘ repeat=’no-repeat‘ video=“ video_ratio=’16:9′ overlay_opacity=’0.5′ overlay_color=“ overlay_pattern=“ overlay_custom_pattern=“ av_element_hidden_in_editor=’0′ av_uid=’av-jqqcuwc1′]

[av_textblock size=’20‘ av-medium-font-size=“ av-small-font-size=“ av-mini-font-size=“ font_color=’custom‘ color=’#ffffff‘ id=“ custom_class=“ av_uid=’av-jqqcn7zg‘ admin_preview_bg=“]

„Re-X“: Das Leben der Batterie nach dem Elektroauto

[/av_textblock]

[/av_section]

[av_one_full first min_height=“ vertical_alignment=“ space=“ custom_margin=“ margin=’0px‘ row_boxshadow=“ row_boxshadow_color=“ row_boxshadow_width=’10‘ link=“ linktarget=“ link_hover=“ padding=’0px‘ highlight=“ highlight_size=“ border=“ border_color=“ radius=’0px‘ column_boxshadow=“ column_boxshadow_color=“ column_boxshadow_width=’10‘ background=’bg_color‘ background_color=“ background_gradient_color1=“ background_gradient_color2=“ background_gradient_direction=’vertical‘ src=“ background_position=’top left‘ background_repeat=’no-repeat‘ animation=“ mobile_breaking=“ mobile_display=“ av_uid=’av-4so6′]

[av_image src=’https://battery-news.de/wp-content/uploads/2022/01/Batterierecycling-Kreislaufwirtschaft_600px.png‘ attachment=’9452′ attachment_size=’full‘ copyright=’icon-reveal‘ caption=“ styling=“ align=’center‘ font_size=“ overlay_opacity=’0.4′ overlay_color=’#000000′ overlay_text_color=’#ffffff‘ animation=’no-animation‘ hover=“ appearance=“ lazy_loading=’disabled‘ link=“ target=“ title_attr=“ alt_attr=“ id=“ custom_class=“ av_element_hidden_in_editor=’0′ av_uid=’av-jxf0aa6o‘ admin_preview_bg=’rgb(255, 255, 255) none repeat scroll 0% 0%‘][/av_image]

[/av_one_full][av_textblock size=’14‘ av-medium-font-size=“ av-small-font-size=“ av-mini-font-size=“ font_color=’custom‘ color=’#000000′ id=“ custom_class=“ av_uid=’av-jqqkcgkn‘ admin_preview_bg=“]

Autor: Hendrik Eich

Veröffentlicht am 07.01.2022

[/av_textblock]

[av_hr class=’invisible‘ height=’50‘ shadow=’no-shadow‘ position=’center‘ custom_border=’av-border-thin‘ custom_width=’50px‘ custom_border_color=“ custom_margin_top=’30px‘ custom_margin_bottom=’30px‘ icon_select=’yes‘ custom_icon_color=“ icon=’ue808′ font=’entypo-fontello‘ av_uid=’av-jtfk6jks‘ admin_preview_bg=“]

[av_textblock size=“ av-medium-font-size=“ av-small-font-size=“ av-mini-font-size=“ font_color=’custom‘ color=’#000000′ id=“ custom_class=“ av_uid=’av-jqb3bj28′ admin_preview_bg=“]

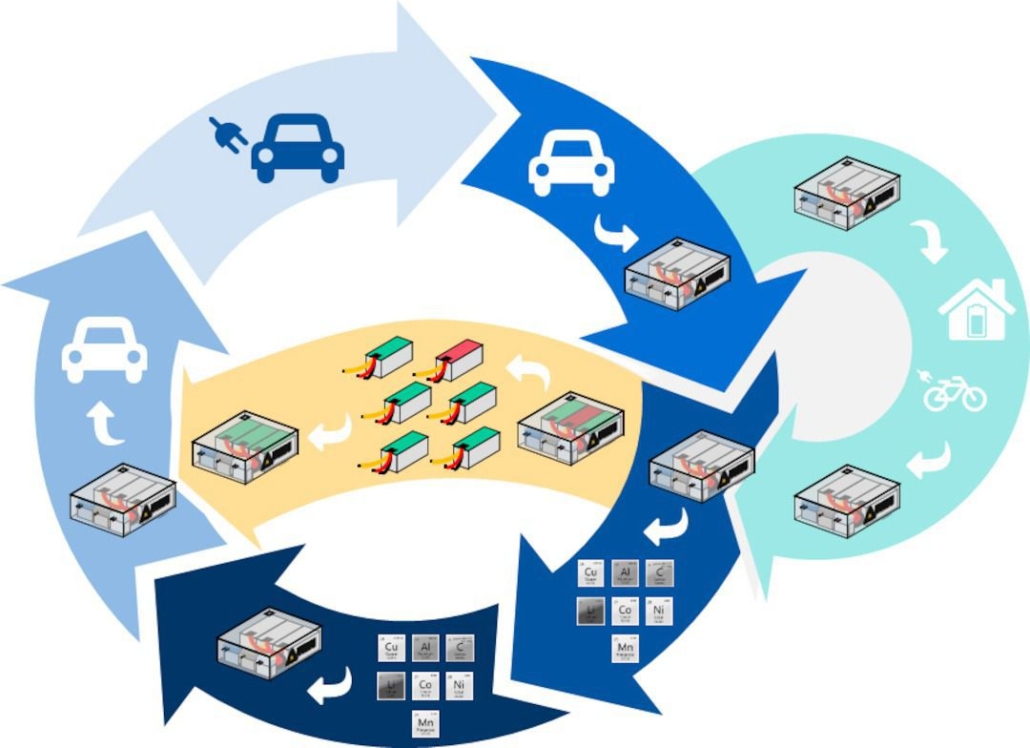

Seit der Industrialisierung entlässt der Mensch kontinuierlich Treibhausgase – vor allem Kohlenstoffdioxid – in die Atmosphäre. Mehr als eine Milliarde Kraftfahrzeuge ist weltweit für rund 18 Prozent des gesamten CO2-Ausstoßes verantwortlich. Im Rahmen der 26. Klimakonferenz erklärten rund 30 Staaten und Automobilhersteller, bis zum Jahr 2040 komplett auf lokal emissionsfreie Fahrzeuge umzusteigen. Batteriesysteme sind derzeit jedoch sehr kostenintensiv und erzeugen bei ihrer Produktion häufig noch große Mengen Treibhausgase. Forschende sind sich deshalb einig: Eine Batterie-Kreislaufwirtschaft ist der Schlüssel zur Nachhaltigkeit in der Elektromobilität. Doch wie kann das gelingen?

[/av_textblock]

[av_hr class=’invisible‘ height=’50‘ shadow=’no-shadow‘ position=’center‘ custom_border=’av-border-thin‘ custom_width=’50px‘ custom_border_color=“ custom_margin_top=’30px‘ custom_margin_bottom=’30px‘ icon_select=’yes‘ custom_icon_color=“ icon=’ue808′ font=’entypo-fontello‘ av_uid=’av-jtfk6jks‘ admin_preview_bg=“]

[av_textblock size=“ av-medium-font-size=“ av-small-font-size=“ av-mini-font-size=“ font_color=’custom‘ color=’#000000′ id=“ custom_class=“ av_uid=’av-jqb3bj28′ admin_preview_bg=“]

Zehnmal höhere Nachfrage möglich

Der Boom der Elektromobilität schreitet Experten zufolge weiter voran. Während der weltweite Batteriezellenbedarf sich in der aktuellen Dekade verzehnfachen könnte, wird für die Zeit ab 2030 mit einem großen Rücklauf der heute verbauten Batterien gerechnet. Funktionierende und nachhaltige Recycling-Methoden sollten dann idealerweise etabliert sein. Heutige Prognosen zum Verwertungsaufkommen von Altbatterien sind jedoch mit Vorsicht zu genießen, da Technologiesprünge in der Batterietechnik die Lebensdauer der Zellen und damit auch die Akzeptanz stark verändern könnten.

Bekannte Probleme bei Rohstoffgewinnung

Für die Herstellung von Lithium-Ionen-Batterien werden zahlreiche Materialen verwendet. Neben dem bekannten Lithium wird Nickel, Eisen, Kupfer, Aluminium, Platin, Mangan, Graphit und Kobalt verbaut. Bei der Gewinnung dieser Rohstoffe bleiben Umweltrichtlinien und Arbeitnehmergesetze in den Förderregionen häufig unbeachtet. So werden etwa in Chile enorme Mengen Wasser verbraucht und verunreinigt, um Lithium zu gewinnen, während im Kongo oftmals Kinder in den Kobaltminen arbeiten. Das Batterie-Recycling würde solche Verhältnisse stark eindämmen, da das Material nur einmal gefördert werden muss und es sich anschließend in der Kreislaufwirtschaft befindet. Eine lokale Kreislaufwirtschaft für Batteriezellen würde höchtswahrscheinlich auch lokale Kompetenzen in der Batterietechnik und im damit verbundenen Recycling ansiedeln.

Lokales Recyling schafft Versorgungssicherheit

Neben ökologischen und ethischen Triebkräften für eine effektive Aufbereitung von Batterien stehen ökonomische Faktoren derzeit meist noch stärker im Fokus. So wird der Preis für heutige Batteriesysteme je nach Kathoden- und Anodenmaterial zu rund 70 Prozent von den Rohstoffkosten bestimmt. Dieser Wert ist allerdings deutlichen Schwankungen ausgesetzt, da die steigende Ressourcennachfrage die Preise in die Höhe treibt. Außerdem können Handelskonflikte und Lieferengpässe – man erinnere sich an den Unfall des Containerschiffs „Ever Given“, das im vergangenen Jahr sechs Tage lang den Suezkanal blockierte – die Rohstoffverfügbarkeit und somit auch die Preise stark beeinflussen. Eine lokale Kreislaufwirtschaft kann solche Folgen abmildern, und eine lokale sekundäre Ressourcenquelle gewährleistet eine höhere Sicherheit. Darüber hinaus liefern die hohen Rohstoffpreise einen Anreiz zur Aufbereitung von Altmaterial.

[/av_textblock]

[av_hr class=’invisible‘ height=’50‘ shadow=’no-shadow‘ position=’center‘ custom_border=’av-border-thin‘ custom_width=’50px‘ custom_border_color=“ custom_margin_top=’30px‘ custom_margin_bottom=’30px‘ icon_select=’yes‘ custom_icon_color=“ icon=’ue808′ font=’entypo-fontello‘ av_uid=’av-jtfk6jks‘ admin_preview_bg=“]

[av_textblock size=“ av-medium-font-size=“ av-small-font-size=“ av-mini-font-size=“ font_color=’custom‘ color=’#000000′ id=“ custom_class=“ av_uid=’av-jqb3bj28′ admin_preview_bg=“]

„Re-X“ als Lösungsweg

Sämtliche Möglichkeiten, ein Batteriesystem am Ende seines Lebens in einem Subkreislauf erneut einzusetzen, werden unter dem Begriff „Re-X“ zusammengefasst. Ist eine direkte Wiederverwendung des Systems – auch „Re-Use“ genannt – ausgeschlossen, kommt eine Aufbereitung mit anschließend erneuter Nutzung und damit das „Re-Manufacturing“ infrage. Die letzte Option bildet das Recycling der Batterie, wobei sie in ihre Ausgangsrohstoffe zerlegt wird. Ziel jeglicher „Re-X“-Verfahren ist es, den Gesamtlebenszyklus der Batteriezellen zu verlängern und die Verwertung der Ressourcen zu maximieren.

Bald 1.000 Gigawattstunden aus „Second Use“?

Batteriesysteme, die noch mindestens 80 Prozent ihrer Ursprungskapazität erreichen, sind für den „Re-Use“ geeignet – auch als „Second Use“ bekannt. Finden die Akkus als Traktionsbatterien für E-Fahrzeuge unterhalb der 80-Prozent-Grenze keine Anwendung mehr, lässt sich ihre Lebens- und Nutzungsdauer dennoch verlängern. So können die Akkus etwa noch in der privaten oder gewerblichen Nutzung als stationäre Speicher zum Einsatz kommen, um beispielsweise überschüssige Solar- oder Windenergie aufzunehmen. Sie dienen somit als Pufferspeicher. Weitere Anwendungsfälle liegen in der Deckung von Spitzenlasten im Stromnetz oder in der Verwendung als Akus für elektrische Fähren oder Gabelstapler. Einigen Studien zufolge lässt sich die Nutzungsdauer um bis zu zehn Jahre verlängern. Bis zum Jahr 2030 sollen etwa 1.000 Gigawattstunden solcher Second-Use-Speicher in Betrieb sein.

Was ist noch drin? Der „State of Health“

Datenauswertende Systeme unterstützen schon heute einen reibungslosen Übergang von der einen Nutzungsphase in die andere. Der „State of Health“ (SoH) vergleicht die aktuell mögliche Speicherkapazität mit der ursprünglichen. Module mit einem SoH zwischen 70 und 80 Prozent können wieder zu sekundären Batteriepacks zusammengebaut werden. Dies ist auch auf Zellebene anwendbar, denn Batteriezellen mit einem SoH von mehr als 85 Prozent können wiederum zu Modulen zusammengefügt werden.

Zellen altern ungleichmäßig

Ziel des Re-Manufacturing ist es unterdessen, Altbatterien durch den Tausch von defekten und verschlissenen Komponenten wieder aufzubereiten und in batterieelektrischen Fahrzeugen zu verbauen. Die Zellen verschleißen häufig nicht gleichmäßig, weisen am Ende des Batteriepack-Lebens also eine große Streuung ihres Abnutzungszustands auf. Die ungleichmäßige Alterung von Batteriezellen und -modulen lässt sich auf Fertigungstoleranzen sowie eine variierende Temperierung und Belastung bei der Batterienutzung zurückführen.

Zahlreiche Tests für jede Zelle und jedes Modul

Problematisch beim Remanufacturing ist indes, dass jedes Modul und jede Zelle einen Testzyklus aus optischer Eingangskontrolle, SoH-Ermittlung, Datenauswertung und Widerstandsbestimmung durchlaufen muss. Die Vielzahl von Modulen und Zellen sowie deren Arten und Formen macht bislang eine kostenintensive manuelle Demontage notwendig. Außerdem sind hohe Sicherheitsanforderungen gegen Brände, Chemikalien und Kurzschlüsse zu erfüllen.

Künftige Designs: Fokus auf einfacher Demontage

Um das Re-Manufacturing wirtschaftlicher zu gestalten, müssen finanzielle Mittel und Entwicklungsarbeit in eine Automatisierungstechnik investiert werden, die die verschiedenen Zelltypen ausbauen, analysieren und vorsortieren kann. Soll die derzeitige Komplexität des Re-Manufacturings künftig erst gar nicht mehr aufkommen oder zumindest reduziert werden, ist schon in der Entwicklung neuer Batteriesysteme auf ein Design zu achten, das eine einfache Demontage der Module und Zellen erlaubt.

Emissionsbilanz steigt am Lebensende

Rund zwölf Prozent der gesamten Emissionen im Leben einer Fahrzeugbatterie sind ihrem „End of Life“ zuzurechnnen. Sind „Re-Use“ und Re-Manufacturing aufgrund des geringen SoH nicht mehr möglich, schließt die Rückgewinnung möglichst vieler Rohstoffe die Kreislaufwirtschaft: Weisen die Batteriezellen eine Kapazität von weniger als 85 Prozent auf, werden sie dem Recycling zugeführt. Im ersten Schritt werden die Zellen tiefenentladen und mechanisch zerkleinert – wobei Elektrolyt freigesetzt wird, der eine hohe Reaktivität mit Sauerstoff aufweist. Anschließend werden metallische, nicht-metallische und magnetische Elemente sowie Kunststoffe voneinander getrennt.

Pyrometallurgisch

Zur Aufbereitung der mechanisch nicht weiter trennbaren Schwarzmasse lässt sich ein Verbund aus pyrometallurgischen und hydrometallurgischen Verfahren nutzen. Die Schwarzmasse ist ein pulvriges Feingut und besteht überwiegend aus den Beschichtungsmaterialien der Elektrodenfolien sowie geringen Anteilen von Aluminium und Kupfer. Beim pyrometallurgischen Prozess wird dieses Überbleibsel auf 500 bis 900 Grad Celsius erhitzt, wobei Kobalt, Nickel und Kupfer recycelt werden können. Währenddessen wird das Material über das Verbrennen der Kohle aufkonzentriert, und die Rohstoffe lassen sich durch ihre unterschiedlichen Schmelzeigenschaften und -temperaturen voneinander trennen. Dieser Prozess erreicht je nach Auslegung und Material eine Recycling-Quote von maximal 80 Prozent und ist auch nur für die genannten Stoffe geeignet.

Hydrometallurgisch

Die Hydrometallurgie hingegen forciert die Aufbereitung der Nicht-Eisen-Metalle Nickel, Mangan, Lithium und Kobalt aus dem Aktivmaterial. Deshalb schließt sich dieses Verfahren der mechanischen und pyrometallurgischen Aufbereitung an. Mit Hilfe von Säuren und Basen werden die Materialien durch chemische Reaktionen gelöst und aufkonzentriert. Anschließend werden die Elemente aus der wässrigen Lösung ausgefällt. Eine Kombination aller Prozesse kann eine Recycling-Quote von mehr als 95 Prozent erreichen. Der hydrometallurgische Prozess läuft bei niedrigen Temperaturen ab und weist einen geringeren Energieverbrauch als der pyrometallurgische auf. Die Hydrometallurgie gilt mit Blick auf Emissionen, Effizienz und Vielfalt der recycelbaren Metalle als nachhaltiger, jedoch ist sie aufgrund der größeren Anzahl von Prozessschritten auch komplexer. Außerdem macht sie eine kostenintensive Aufbereitung der Lösungsrückstände notwendig.

[/av_textblock]

[av_hr class=’invisible‘ height=’50‘ shadow=’no-shadow‘ position=’center‘ custom_border=’av-border-thin‘ custom_width=’50px‘ custom_border_color=“ custom_margin_top=’30px‘ custom_margin_bottom=’30px‘ icon_select=’yes‘ custom_icon_color=“ icon=’ue808′ font=’entypo-fontello‘ av_uid=’av-jtfk6jks‘ admin_preview_bg=“]

[av_textblock size=“ av-medium-font-size=“ av-small-font-size=“ av-mini-font-size=“ font_color=’custom‘ color=’#000000′ id=“ custom_class=“ av_uid=’av-jqb3bj28′ admin_preview_bg=“]

Verordnung schreibt Recycling-Quoten vor

Die Bundesregierung und die EU haben das Potenzial erkannt und eine neue Batterieverordnung mit stetig steigenden Sammel- und Recycling-Qouten als neuen Standard gesetzt. Ziel ist es, die Nachhaltigkeit und die Versorgungssicherheit sowie eine gewisse Unabhängigkeit von internationalen Lieferketten und Know-how durch die Kreislaufwirtschaft zu schaffen. So steigen die Recycling-Quoten ab dem Jahr 2030 auf 95 Prozent für Kobalt, Nickel und Kupfer sowie auf 70 Prozent für Lithium. Ebenfalls zum Start des neuen Jahrzehnts müssen neue Traktionsbatterien zudem einen Mindestgehalt an Rezyklat aufweisen.

Von Redwood bis Daimler: Der Markt reagiert

Die Gesetzesgrundlage zwingt die Industrie dazu, in eine ökologisch und ökonomisch funktionierende Recycling-Wirtschaft zu investieren. Ein großer Player im wachsenden Recycling-Geschäft ist das US-amerikanische Unternehmen Redwood Materials. Es wurde vom ehemaligen Tesla-Mitgründer JB Straubel ins Leben gerufen und nimmt das Recycling sämtlicher Altbatterien in den Blick, um das Rezyklat anschließend wieder an Zellhersteller zu verkaufen. Der deutsche Chemie-Konzern BASF beliefert bereits Zellproduzenten mit Batteriematerialien und hat vor kurzem eine eigene Recycling-Pilotanlage in Schwarzheide errichtet. Auch die Batteriehersteller zeigen sich ambitioniert: So hat das schwedische Unternehmen Northvolt jüngst berichtet, eine Batterie aus 100 Prozent recyceltem Material gefertigt zu haben. Dazu habe Northvolt eine Kombination von pyrometallurgischen und hydrometallurgischen Prozessen verwendet. In den nächsten Jahren sollen die Recycling-Anlagen ausgebaut und die eigene Gigafabrik mit Material versorgt werden. VW und Daimler etwa produzieren derzeit jeweils in kleinen Pilotprojekten stationäre Speicher aus Batteriemodulen und -zellen. Beide Automobilgrößen erklärten unterdessen, das „Design for Re-X“ stärker anzugehen, um die Zellen einfacher demontieren zu können und eine leistungsspezifische Vorsortierung zu erleichtern.

Demontage: Automatisch dank Bilderkennung

Auch von olitischer Seite wird das Thema forciert. So fördert das Bundesforschungsministerium zahlreiche Projekte und Start-up-Unternehmen im Rahmen des „Kompetenzclusters Recycling & Grüne Batterie“ (greenBatt), um die Demontage und Zellanalyse zu verbessern. Ein aktueller Trend zur Beschleunigung der Demontage zielt auf eine Automatisierung auf der Basis von künstlicher Intelligenz und Bilderkennung ab.

[/av_textblock]

[av_hr class=’invisible‘ height=’50‘ shadow=’no-shadow‘ position=’center‘ custom_border=’av-border-thin‘ custom_width=’50px‘ custom_border_color=“ custom_margin_top=’30px‘ custom_margin_bottom=’30px‘ icon_select=’yes‘ custom_icon_color=“ icon=’ue808′ font=’entypo-fontello‘ av_uid=’av-jtfk6jks‘ admin_preview_bg=“]

[av_textblock size=“ av-medium-font-size=“ av-small-font-size=“ av-mini-font-size=“ font_color=’custom‘ color=’#000000′ id=“ custom_class=“ av_uid=’av-jqb3bj28′ admin_preview_bg=“]

Quellen:

https://www.pem.rwth-aachen.de/cms/PEM/Der-Lehrstuhl/Aktuelle-Meldungen/~rnkbe/Batteriemonitor-2021/

https://www.springerprofessional.de/mobilitaet-2-0-elektrisch-sauber-und-intelligent/18830476

https://www.pem.rwth-aachen.de/cms/PEM/Der-Lehrstuhl/Aktuelle-Meldungen/~purpi/Recycling-Broschuere/

https://link.springer.com/chapter/10.1007/978-3-658-02786-5_14

https://www.daimler.com/nachhaltigkeit/ressourcen/batterie.html

https://tu-freiberg.de/sites/default/files/media/mvtat-12348/pdf/rm_1516_26-29_batterie.pdf

https://www.recyclingnews.de/recycling/eu-batterieverordnung-der-goldstandard-fuer-das-recycling/

https://northvolt.com/articles/recycled-battery/

https://www.redwoodmaterials.com/

https://www.greenbatt-cluster.de/de/

https://www.basf.com/global/de/media/news-releases/2021/06/p-21-216.html

https://www.volkswagenag.com/de/news/stories/2019/02/lithium-to-lithium-manganese-to-manganese.html

[/av_textblock]

[av_hr class=’invisible‘ height=’50‘ shadow=’no-shadow‘ position=’center‘ custom_border=’av-border-thin‘ custom_width=’50px‘ custom_border_color=“ custom_margin_top=’30px‘ custom_margin_bottom=’30px‘ icon_select=’yes‘ custom_icon_color=“ icon=’ue808′ font=’entypo-fontello‘ av_uid=’av-jtfk6jks‘ admin_preview_bg=“]

[av_social_share title=’Artikel teilen‘ style=“ buttons=“ av_uid=’av-jte46m4z‘ admin_preview_bg=“]

[av_hr class=’invisible‘ height=’50‘ shadow=’no-shadow‘ position=’center‘ custom_border=’av-border-thin‘ custom_width=’50px‘ custom_border_color=“ custom_margin_top=’30px‘ custom_margin_bottom=’30px‘ icon_select=’yes‘ custom_icon_color=“ icon=’ue808′ font=’entypo-fontello‘ av_uid=’av-jtfk6jks‘ admin_preview_bg=“]

[av_hr class=’invisible‘ height=’50‘ shadow=’no-shadow‘ position=’center‘ custom_border=’av-border-thin‘ custom_width=’50px‘ custom_border_color=“ custom_margin_top=’30px‘ custom_margin_bottom=’30px‘ icon_select=’yes‘ custom_icon_color=“ icon=’ue808′ font=’entypo-fontello‘ av_uid=’av-jtfk6jks‘ admin_preview_bg=“]

[av_postslider link=’post_tag‘ wc_prod_visible=“ prod_order_by=“ prod_order=“ columns=’3′ items=’30‘ offset=’0′ contents=’title‘ preview_mode=’auto‘ image_size=’portfolio‘ autoplay=’yes‘ interval=’5′ av_uid=’av-juv3xr0v‘]