Im Batterie-Markt gibt es aktuell viele neue Entwicklungen. Speziell bei der Herstellung von Elektrodenmassen können Anlagenbetreiber verschiedene Technologien und Maschinen einsetzen. Eine Produktionsmöglichkeit ist die kontinuierliche Herstellung mittels Doppelschneckenextrusion. Battery-News sprach mit Thorsten Stirner, Teamleiter Verfahrenstechnik bei Coperion, zu den Vorteilen dieses Prozesses und den Anforderungen bei einer Umstellung des aktuellen Mischprozesses.

Battery-News: Im Bereich der Batterieherstellung – und speziell bei der Produktion von Batteriemassen – gibt es in den letzten Jahren viel Bewegung. Traditionell werden Elektrodenmassen oftmals diskontinuierlich hergestellt. Doch neue Entwicklungen zeigen, dass der Einsatz eines Doppelschneckenextruders im Rahmen einer kontinuierlichen Produktion eine immer größere Bedeutung einnimmt. Was sind die Vorteile einer Umstellung?

Thorsten Stirner: Mit der Umstellung auf ein kontinuierliches Herstellungsverfahren und dem Einsatz von Doppelschneckenextrudern kann die Produktion im Hinblick auf die Kosten und Qualität optimiert werden. Bei der kontinuierlichen Produktion erfolgt ein fließender Übergang von einem Prozessschritt zum nächsten. Dafür müssen sämtliche Verfahrensschritte effizient aufeinander abgestimmt sein. Da für die kontinuierliche Produktion weniger manuelle Schritte als bei der traditionellen Herstellung nötig sind, ermöglicht sie einen höheren Automatisierungsgrad, einen reduzierten Personal- und auch Platzbedarf und dadurch geringere Betriebskosten. Mit einem höheren Automatisierungsgrad kann zudem die Formulierung exakt eingehalten werden. So ist eine reproduzierbare, gleichbleibend hohe Produktqualität sichergestellt.

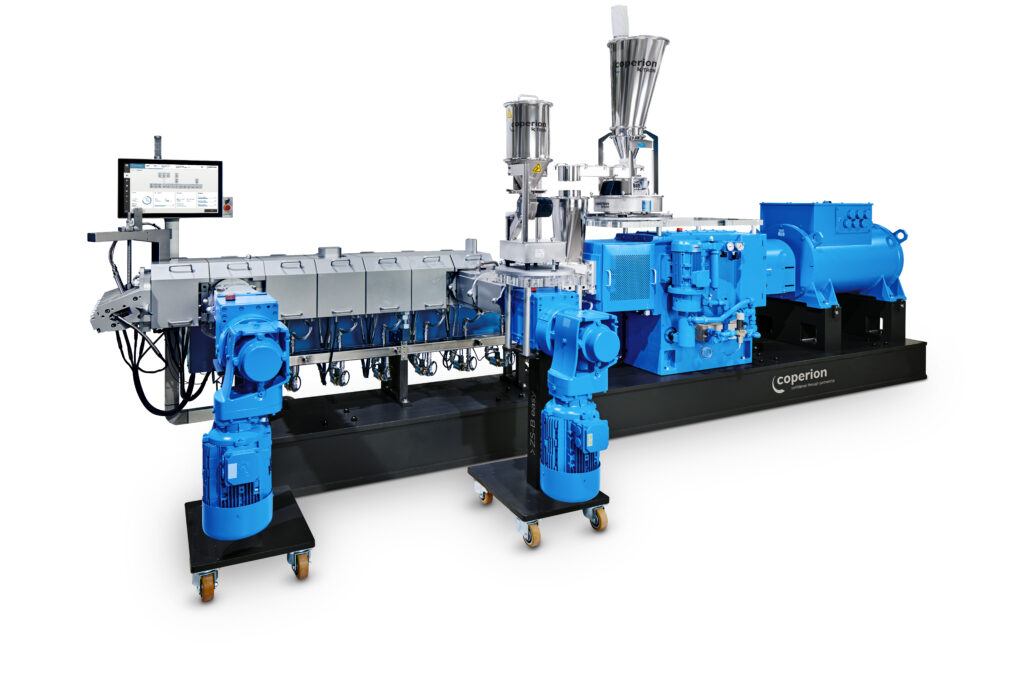

Battery-News: Herzstück der kontinuierlichen Produktion ist der Doppelschneckenextruder – welche Vorteile liefert diese Maschine?

Thorsten Stirner: Doppelschneckenextruder sind Hochleistungsextruder, die den Prozess der Batterieherstellung optimieren können. Eine wesentliche Rolle bei der Qualität von Batteriemassen spielt die Homogenität der Slurries – hier punktet der Extruder besonders: Er verfügt über eine hohe dispersive Mischleistung, also dem Aufbrechen der festen Agglomerate. Das anschließende distributive Mischen und die Homogenisierung erzeugen als Resultat eine sehr homogene Masse und dadurch eine hohe Endproduktqualität.

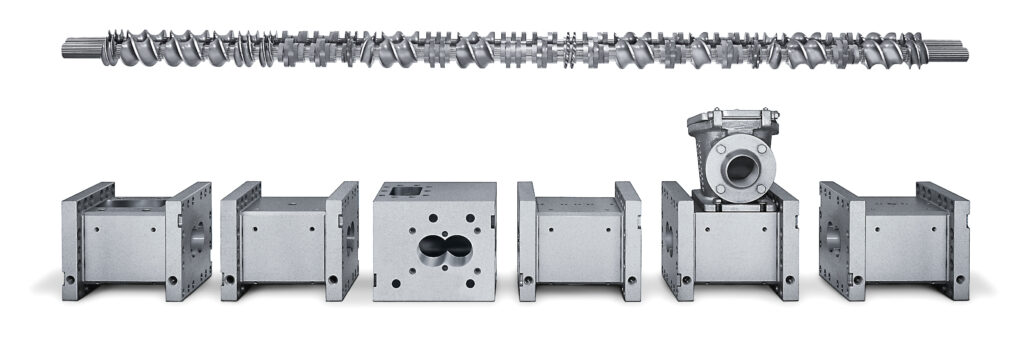

Je nach Material und Zustandsform der Inhaltsstoffe kann dieses an Maschinenteilen haften. Die ineinandergreifenden, dichtkämmenden Doppelschnecken der ZSK-Baureihe verhindern strömungsarme Zonen über die gesamte Länge des Verfahrensteils und ermöglichen dadurch eine optimale Selbstreinigung, die unter anderem einen einfachen Rezepturwechsel ermöglicht. Zudem bewirken sie einen konstant hohen Förderwirkungsgrad, reduzieren damit das Restmaterial im Extruder und ermöglichen eine materialeffizientere Produktion.

Anlagenbetreibern ist es wichtig, schnell und flexibel auf Produktionsänderungen reagieren zu können. Diese Anforderung kann mit der kontinuierlichen Extrusion umgesetzt werden: Zum einem kann der Durchsatz des Extruders an den Produktionsprozess angepasst werden, so dass die extrudierte Elektrodenmasse direkt im Anschluss beschichtet werden kann. Dank eines einfachen Scale-up sind Produktionsbereiche zwischen 2 l/h bis 1.600 l/h, abhängig von der Maschinenbaugröße, realisierbar. Zum anderen können Rezepturänderungen, wie beispielsweise eine Reduktion oder Substitution toxischer Lösungsmittel ohne großen Aufwand umgesetzt werden. Durch die modulare Bauweise des Verfahrensteils des Doppelschneckenextruders können verschiedene Verfahrenszonen geschaffen werden, in denen je nach Rezeptur gefördert, gemischt, homogenisiert und entgast werden kann. Somit können anwendungsspezifische Spezifikationen individuell und flexibel durch eine Anpassung der Schnecken und einen geänderten Verfahrens-Aufbau umgesetzt werden.

Auch hinsichtlich der Energiebilanz weist der Extruder Vorteile auf. Durch die Reduktion und Substitution von Lösungsmittel kann der Energiebedarf aufgrund kürzerer Trocknungszeiten verringert werden, so dass die Produktion klimafreundlicher erfolgen kann.

Battery-News: Neben dem Extruder spielt auch das Thema Dosierung eine wichtige Rolle im Prozess. Können Sie uns erklären, warum Dosierer eine so große Bedeutung für die Endproduktqualität haben?

Stirner: Coperion bietet Gesamtanlagen zur Batteriemassenherstellung an, in denen der Extruder und Dosierer eine zuverlässige Einheit bilden. Für die Qualität des Endproduktes ist die genaue und zuverlässige Dosierung ein wesentlicher Aspekt. Die gravimetrischen Feststoff- und Flüssigkeitsdosierer von Coperion K-Tron eignen sich ideal für diese Aufgaben, da sie eine sehr hohe Genauigkeit, große Zuverlässigkeit und Flexibilität bieten. Es steht eine Vielzahl von Dosierlösungen zur Auswahl, die alle auf der Grundlage von über 100 Jahren Erfahrung in der Materialhandhabung entwickelt wurden. Die „Smart Force Transducer“ (SFT)-Wägetechnologie in Kombination mit der neuen Generation der KCM-Dosiersteuerung ermöglicht hochgenaues Dosieren sogar in einem schwierigen Anlagenumfeld. Der dynamische Filteralgorithmus identifiziert und extrahiert kontinuierlich störende Massenkomponenten aus der Gewichtsmessung, selbst unter schwierigen Prozessbedingungen. Dank dieses digitalen Filters sind die SFT-Wägezellen in der Lage, eine genaue, stabile und zuverlässige Gewichtsmessung unter sämtlichen Betriebsbedingungen zu liefern.

Bei der Produktion von Batteriemassen sind die Feststoffe oft schwerfließende Pulver. Hier eignen sich besonders Doppelschneckendosierer, da sie ein größeres Einlaufvolumen als Einfachschneckendosierer haben und so das Material zuverlässiger zum Auslauf bringen. Ob bei kleineren Dosierleistungen für Pilot- oder Entwicklungslinien oder größeren Leistungen für Produktionsanlagen, die Coperion K-Tron Dosierwaagen zeichnen sich durch einen breiten Drehzahlbereich aus, was zur Flexibilität der Rezepturgestaltung beiträgt.

Sämtliche Dosierwaagen sind einfach zu demontieren und reinigen. Produktseitige Teile sind aus Edelstahl konstruiert und somit optimal für die Wash-in-Place-Reinigung geeignet. Für das bei der Batteriemassenherstellung erforderliche Containment sind Ausführungen bis zu einem OEB Level 4 erhältlich.

Dank weiteren speziell entwickelten Optionen, wie der elektronischen Druckkompensation EPC oder der ActiFlow Schüttgut-Fließhilfe, tragen Coperion K-Tron Dosierer mit ihrer hochgenauen und zuverlässigen Dosierleistung wesentlich zum funktionierenden Herstellungsprozess und einer hohen Endproduktqualität bei. Neben der Technologie selbst sind aber auch die Flexibilität der Dosierer und die große Auswahl passender Optionen wesentliche Aspekte, damit die Gesamtanlage reibungslos funktionieren kann.

Battery-News: Neben Extruder und Dosierer ist auch das Thema Schüttguthandling – und hier insbesondere das Thema Containment – ein wichtiger Punkt bei der Herstellung von Batteriemassen. Wie trägt Coperion diesem Thema Rechnung?

Stirner: Da bei der Produktion toxische Stoffe zum Einsatz kommen, ist Containment (meist OEB-Level 3 bis 4) unerlässlich. Coperion liefert das Schüttguthandling, die Dosierung und Extrusion als komplettes System aus einer Hand; dabei planen, entwickeln und bauen wir ein entsprechendes Containment-Konzept für die komplette Anlage, so dass der Austritt von Gefahrstoffen verhindert wird.

Von der Entleerung der toxischen Schüttgüter aus Gebinden wie Big Bags sowie der Dosierung der Rohstoffe in den Extruder erfolgt die Produktion unter entsprechend geschützten Bedingungen. Dazu gehören Maßnahmen zur Aspiration bei der pneumatischen Förderung wie Abluftfilter oder die staubdichte Auslegung von Komponenten, um nur einige Möglichkeiten zu nennen. Coperion konzipiert und baut seit mehr als 60 Jahren Gesamtanlagen. Durch diese langjährige Erfahrung und das entsprechende Know-how sind wir in der Lage, das von uns gelieferte System sicher für die Arbeitsumgebung und die Umwelt zu gestalten.

Um ein konkretes Beispiel zu nennen, ist bei den Coperion K-Tron Dosierern z.B. die Zuführung staubdicht; der Dosierer, inklusive Trichter und Austragseinheit, ist als geschlossenes Gefäß ausgeführt. Die Entlüftung, die für einen Differentialdosierer unerlässlich ist, erfolgt mittels Jet-Filter, um zu verhindern, dass Staubpartikel in die Atmosphäre gelangen. Flexible Verbindungen zwischen den einzelnen Komponenten, etwa von Nachfüllabscheider zu Dosierer oder Dosierer zu Prozess, dienen auch dem Containment des Systems.

Ebenso wie der Dosierer kann der Förderabscheider als geschlossener Behälter betrachtet werden. Die Dichtungen für die Bauteile sind staubdicht ausgelegt und die Anschlüsse an vor- und nachgelagerte Prozessschritte geschlossen, das heißt über Förderleitungen und -dichtungen ohne bewegliche Teile verbunden. Damit wird ein sicheres Containment möglich. Für den Vakuumanschluss leitet das System die Förderluft aus dem Prozessbereich, welcher das giftige Material enthält, in den sauberen Bereich. Daher wird ein spezielles Filtermedium oder, in einigen Fällen, ein doppelter Filtermechanismus benötigt. Über Lösungen mittels Pendelleitungen, Filtersystemen oder Aspirationseinheiten wird weiter sicherstellt, dass keine unerwünschten Materialien nach außen an den Mitarbeiter gelangen.

Battery-News: Wenn ich mich jetzt für eine Umstellung auf ein kontinuierliches Verfahren interessiere – worauf sollte ich bei der Umstellung achten?

Stirner: Eine Umstellung auf die kontinuierliche Herstellung bedeutet ein Umdenken und ein Anpassen von Maschinen und Technologie. Für einen funktionierenden Prozess ist es wichtig, dass alle Schritte aufeinander abgestimmt werden. Als Systemlieferant bietet Coperion alles aus einer Hand. Sie erhalten eine auf die Anforderungen abgestimmte, integrierte Lösung – vom Schüttguthandling über die Dosierung bis hin zur Extrusion. Weniger Schnittstellen und Ansprechpartner erleichtern den Prozess.

Die Elektromobilität drängt eine gesamte Industrie zu neuem Denken – und auch in anderen Branchen stellt die Erwartung der Endkunden an die umfassende mobile Energieversorgung große Herausforderungen dar. Wir identifizieren gemeinsam mit unseren Projektpartnern die Anforderungen jeder Kooperation genau, um die passende Lösung zu entwickeln und auch veränderte Bedingungen im Projektverlauf zu berücksichtigen.