Bei der Massenproduktion von Batteriezellen sind selbst kleinste Zeit- oder Energieeinsparungen bei einzelnen Produktionsschritten entscheidend: Aufsummiert ergeben diese Optimierungen eine signifikante Steigerung des Output einer Produktionslinie oder wirken sich positiv auf Kosten und CO2-Einsparungen aus. Um die vollautomatische Batterieproduktion so effizient wie möglich zu gestalten, lohnt sich ein näherer Blick auf die Steuerungstechnik, mit der Maschinen und Anlagen ausgestattet werden: je geringer die Zykluszeiten, desto höher der Output. Dies verdeutlicht ein einfaches Beispiel. Wenn eine Zeilenkamera in einem Zyklus einen 5-mm-Streifen aufnehmen kann, ergibt dies bei 1 s Zykluszeit der Steuerungstechnik genau 5 mm/s. Die PC-basierte Steuerungstechnik erreicht hier mit 50 µs Zykluszeit hingegen einen 20-fach höheren Wert – bei gleicher Informationsdichte.

PC-basierte Steuerungstechnik von Beckhoff, bei der alle Steuerungsfunktionen auf einer zentralen PC-Plattform ablaufen, ermöglicht die höchsten Produktionsgeschwindigkeiten: Die Programmierung und Steuerung aller Funktionen werden in einer einheitlichen Software auf einem Industrie-PC realisiert. Das stellt ein effizientes Zusammenwirken aller Komponenten sowie ein Höchstmaß an Synchronität sicher, denn alle Informationen sind mit einer gemeinsamen Zeitbasis verfügbar. Reibungsverluste bzw. Latenzzeiten, wie sie bei der Kommunikation unterschiedlicher Systeme auftreten, entfallen.

Um moderne Gigafactories in Zukunft schnell multiplizieren zu können, haben die Batterieproduzenten erkannt, wie wichtig der Zusammenhang von Verfahrensdaten, sprich Rezepturen, sowie den entsprechenden Regelparametern der Anlagen sind.

Jörg Rottkord, Branchenmanager Automobilindustrie, Beckhoff Automation

Durch die hohe Performance moderner Prozessoren, die den Kern der PC-basierten Steuerungsplattform bilden, lassen sich auch rechenintensive Aufgaben zentral realisieren. So kann eine Vielzahl von Achsen, wie sie z. B. bei der Wicklung von Batteriezellen nötig ist, über einen Industrie-PC synchron gesteuert werden. Das ermöglicht maximale Präzision und Geschwindigkeit – auch in hoch komplexen Prozessen. Vision-Anwendungen oder Machine-Learning-Szenarien lassen sich ebenfalls mit leistungsfähigen PC-basierten Systemen direkt in die Steuerung integrieren. Aufgrund der einfachen Skalierbarkeit, die sowohl softwareseitig (Hinzufügen modularer Softwarebausteine) als auch hardwareseitig (Prozessoren mit höherer Performance, Multicore) gegeben ist, bieten PC-basierte Automatisierungslösungen auch in Hinblick auf zukünftige Anforderungen in Batterieproduktionslinien eine optimale Basis für die Maschinensteuerung, egal ob es um die Produktion von Pouch-, Rund- oder prismatischen Zellen geht.

PC-basierte Steuerungstechnik ermöglicht nicht nur maximale Effizienz und Geschwindigkeit, sondern auch ein komplett neues Denken von Produktionsprozessen. Mit performanten Industrie-PCs lassen sich z. B. die intelligenten Beckhoff Transportsysteme XTS und XPlanar steuern, die den individualisierten Transport von einzelnen Batteriezellen ermöglichen: Einzelne Mover befördern dabei die Zellen entweder über eine lineare Transportschiene oder zweidimensional – schwebend – über ein Feld aus applikationsspezifisch angeordneten magnetischen Kacheln. Die individualisierten Transportwege minimieren den Anlagenfootprint und ermöglichen eine maximal flexible Produktionsumgebung und zudem eine dauerhafte, lückenlose Produktnachverfolgung.

PC-basierte Steuerung für die Zellfertigung

Für alle Prozesse der Batteriefertigung bietet eine PC-basierte Steuerung Vorteile. Besonders deutlich werden diese bei der den Stapel- und Wickelprozessen für Pouch- bzw. Rundzellen, da hier besonders hohe Anforderungen an Präzision und Geschwindigkeit erfüllt werden müssen.

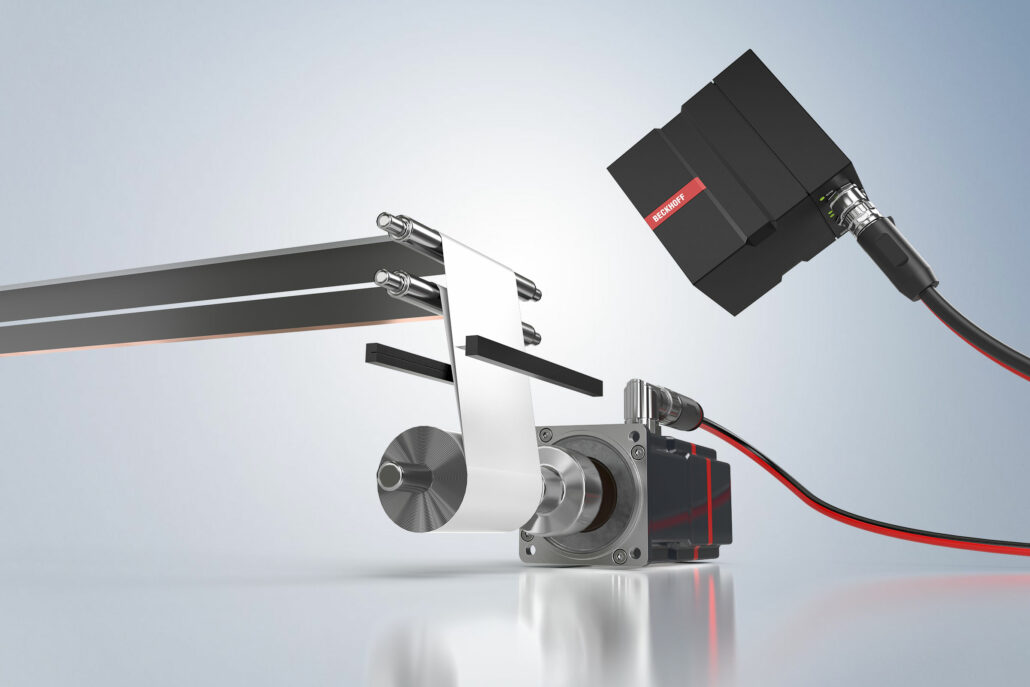

Zur Herstellung von Rundzellen wird im Rolling-Prozess aus einem Anoden-, einem Kathoden- und zwei Separatorbändern eine sogenannte Jelly-Roll gewickelt, welche im späteren Produktionsverlauf in ein Metallgehäuse eingebracht wird. Bei der Wicklung der Jelly-Roll ist eine genaue Bahnkantenregelung entscheidend, die die präzise Positionierung der verschiedenen Bänder sicherstellt. Um dies zu realisieren, ist steuerungsseitig ein perfektes Zusammenspiel zwischen Vision-System und NC nötig. Mit PC-basierter Steuerungstechnik lässt sich die Bildverarbeitung direkt in die Steuerungsplattform integrieren und somit optimal mit der Bewegungssteuerung synchronisieren. Einen weiteren Vorteil bietet das Highspeed-Kommunikationssystem EtherCAT. Durch dessen ultraschnelle Datenübertragung mit exakter Timestamp-Funktion gibt es keine Zeitverluste bei der Kommunikation zu Sensoren und Aktoren oder der Vision-Hardware. Mit der XFC-Technologie (eXtreme Fast Control Technology) lassen sich sogar Reaktionszeiten von < 100 µs realisieren.

Dies ermöglicht eine exakte Wickelgenauigkeit bei gleichzeitig hohem Output.

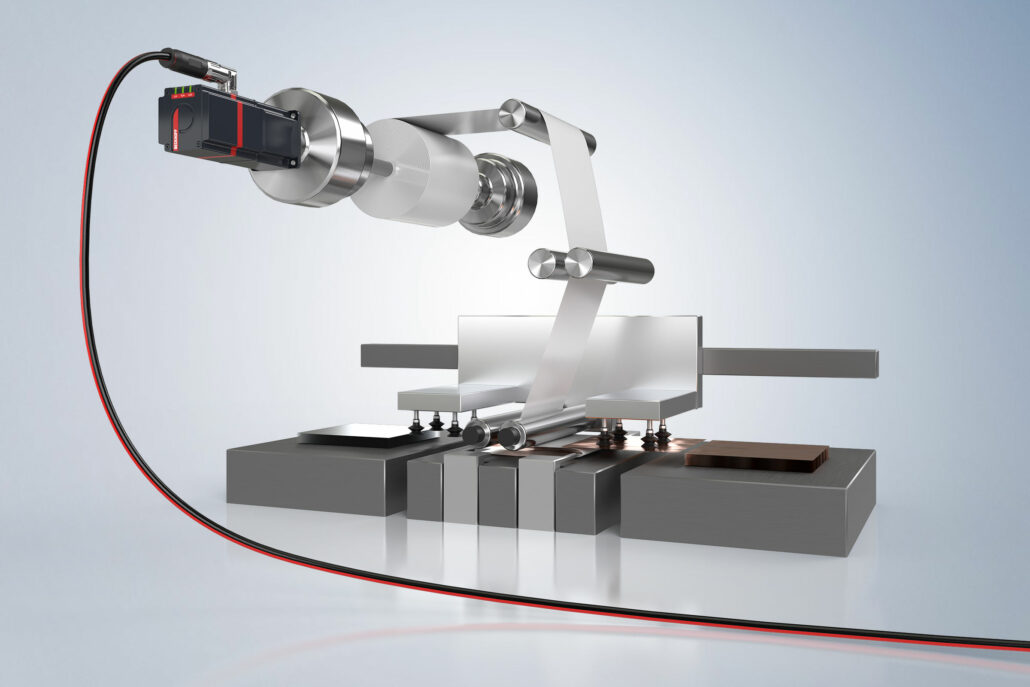

Die Fertigung von Pouch-Zellen wird mit einem Stapelvorgang realisiert: Elektrodensheets aus Kathoden- oder Anodenmaterial werden zwischen Separatorschichten gelegt, z. B. mit einem Z-Falter. Ähnlich wie beim Wicklungsprozess für Rundzellen sind auch bei der Z-Faltung hohe Genauigkeit und Schnelligkeit entscheidend.

Mit der Bündelung aller Steuerungsfunktionen auf einer leistungsfähigen PC-Plattform lassen sich selbst hoch komplexe Motion-Aufgaben im Stapelprozess von Batteriezellen präzise realisieren: Eine hohe Anzahl von Achsen kann zentral und synchron gesteuert werden. Auch Roboter-Kinematiken lassen sich unkompliziert in die Steuerung integrieren. Weitere Softwarefunktionen zur Bewegungssteuerung ermöglichen z. B. das schnelle Aufsynchronisieren kontinuierlicher auf getaktete Prozesse. Auch hardwareseitig bieten neue Automatisierungslösungen Vorteile für die Assemblierung von Pouch-Zellen: Klassische Antriebstechnik im Z-Falter lässt sich z. B. durch dezentrale Servoantriebssysteme ersetzen. Diese integrieren den Servoverstärker direkt in den Motor und sparen damit wertvollen Platz im Schaltschrank. Um den Footprint der Maschine weiter zu verringern, wird EtherCAT P eingesetzt: Mit dieser Einkabellösung werden Power- und Feedbackleitung in einem Kabel kombiniert.