[av_section min_height=’custom‘ min_height_pc=’25‘ min_height_px=’120px‘ padding=’small‘ margin=’aviaTBmargin‘ custom_margin=’20px,10px‘ color=’alternate_color‘ background=’bg_color‘ custom_bg=’#00a4d6′ background_gradient_color1=“ background_gradient_color2=“ background_gradient_direction=’vertical‘ src=“ attachment=“ attachment_size=“ attach=’scroll‘ position=’top left‘ repeat=’no-repeat‘ video=“ video_ratio=’16:9′ overlay_opacity=’0.5′ overlay_color=“ overlay_pattern=“ overlay_custom_pattern=“ shadow=’no-border-styling‘ bottom_border=’no-border-styling‘ bottom_border_diagonal_color=’#333333′ bottom_border_diagonal_direction=“ bottom_border_style=“ custom_arrow_bg=“ id=“ custom_class=“ aria_label=“ av_element_hidden_in_editor=’0′ av_uid=’av-jqqcuwc1′]

[av_textblock size=’20‘ av-medium-font-size=“ av-small-font-size=“ av-mini-font-size=“ font_color=’custom‘ color=’#ffffff‘ id=“ custom_class=“ av_uid=’av-jqqcn7zg‘ admin_preview_bg=“]

„Automatisierter Batchbetrieb: Entscheidende Vorteile gegenüber Durchlauf“

[/av_textblock]

[/av_section]

[av_one_full first min_height=“ vertical_alignment=’av-align-top‘ space=“ row_boxshadow_color=“ row_boxshadow_width=’10‘ custom_margin=’aviaTBcustom_margin‘ margin=’10px‘ margin_sync=’true‘ mobile_breaking=“ border=“ border_color=“ radius=’0px‘ radius_sync=’true‘ padding=’0px‘ padding_sync=’true‘ column_boxshadow_color=“ column_boxshadow_width=’10‘ background=’bg_color‘ background_color=“ background_gradient_color1=“ background_gradient_color2=“ background_gradient_direction=’vertical‘ src=“ attachment=“ attachment_size=“ background_position=’top left‘ background_repeat=’no-repeat‘ highlight_size=’1.1′ animation=“ link=“ linktarget=“ link_hover=“ title_attr=“ alt_attr=“ mobile_display=“ id=“ custom_class=“ aria_label=“ av_uid=’av-4so6′]

[av_image src=’https://battery-news.de/wp-content/uploads/2022/07/Oven-Insert-Image-3-1030×824.png‘ attachment=’13443′ attachment_size=’large‘ copyright=’icon-reveal‘ caption=“ styling=“ align=’center‘ font_size=“ overlay_opacity=’0.4′ overlay_color=’#000000′ overlay_text_color=’#ffffff‘ animation=’no-animation‘ hover=“ appearance=“ lazy_loading=’disabled‘ link=“ target=“ title_attr=“ alt_attr=“ id=“ custom_class=“ av_element_hidden_in_editor=’0′ av_uid=’av-jxf0aa6o‘ admin_preview_bg=’rgb(255, 255, 255) none repeat scroll 0% 0%‘][/av_image]

[/av_one_full]

[av_tab_section initial=’1′ tab_pos=’av-tab-above-content‘ content_height=’av-tab-content-auto‘ tab_padding=’small‘ padding=’small‘ bg_color=’#00a4d6′ color=’#ffffff‘ transition=’av-tab-no-transition‘ id=“ custom_class=“ aria_label=“ av_element_hidden_in_editor=’0′ av_admin_tab_active=’1′ av_uid=’av-kzpsx3hk‘]

[av_tab_sub_section tab_title=‘ ‚ icon_select=’image_top‘ icon=’ue800′ font=’entypo-fontello‘ tab_image=’10780′ tab_image_style=’av-tab-image-rounded‘ vertical_align=’top‘ color=“ background_color=“ src=“ attachment=“ attachment_size=“ background_attachment=’scroll‘ background_position=’top left‘ background_repeat=’no-repeat‘ custom_class=“ av_uid=’av-kzpswd3d‘]

[av_one_full first min_height=’av-equal-height-column‘ vertical_alignment=’av-align-middle‘ space=’no_margin‘ row_boxshadow_color=“ row_boxshadow_width=’10‘ margin=’0px‘ margin_sync=’true‘ mobile_breaking=“ border=“ border_color=“ radius=’0px‘ radius_sync=’true‘ padding=’0px‘ padding_sync=’true‘ column_boxshadow_color=“ column_boxshadow_width=’10‘ background=’bg_color‘ background_color=“ background_gradient_color1=“ background_gradient_color2=“ background_gradient_direction=’vertical‘ src=“ attachment=“ attachment_size=“ background_position=’top left‘ background_repeat=’no-repeat‘ highlight_size=’1.1′ animation=“ link=“ linktarget=“ link_hover=“ title_attr=“ alt_attr=“ mobile_display=“ id=“ custom_class=“ aria_label=“ av_uid=’av-kzpxzaoc‘]

[av_textblock size=“ av-medium-font-size=“ av-small-font-size=“ av-mini-font-size=“ font_color=’custom‘ color=’#000000′ id=“ custom_class=“ av_uid=’av-jqb3bj28′ admin_preview_bg=“]

Autor: Die Redaktion

Veröffentlicht am: 22.07.2022

[/av_textblock]

[av_textblock size=“ av-medium-font-size=“ av-small-font-size=“ av-mini-font-size=“ font_color=’custom‘ color=’#000000′ id=“ custom_class=“ av_uid=’av-jqb3bj28′ admin_preview_bg=“]

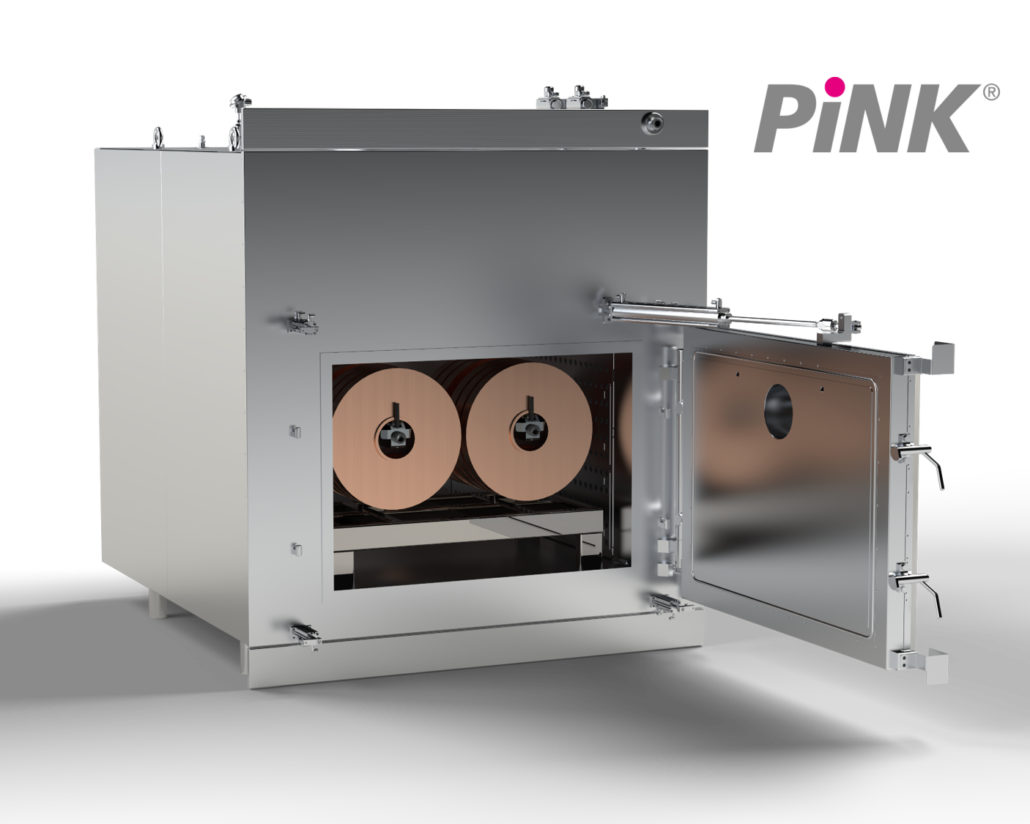

Derzeit gibt es fast wöchentlich neue Ankündigungen zu weltweit entstehenden Gigafabriken. Damit ein solches Werk auch wirklich auf eine produzierte Jahreskapazität von mehreren Gigawattstunden kommt, gilt es, Lithium-Ionen-Batterien effizient herzustellen. Ein notwendiger Fertigungsprozess bei der Herstellung von Lithium-Ionen-Batterien ist das Vakuumtrocknen. Das deutsche Unternehmen „PINK GmbH Thermosysteme“ erhielt zuletzt den Auftrag mehrere Vakuumöfen für einen europäischen Zellhersteller zu entwickeln und zu fertigen. Welche Innovationen hinter dieser Entwicklung stecken und welche weiteren Pläne das Unternehmen verfolgt , erklärt Michael Schmitt, „Head of Drying and Plasma Technology Division“, im Interview.

[/av_textblock]

[av_textblock size=“ av-medium-font-size=“ av-small-font-size=“ av-mini-font-size=“ font_color=’custom‘ color=’#000000′ id=“ custom_class=“ av_uid=’av-jqb3bj28′ admin_preview_bg=“]

Battery-News.de: Seit wann ist PINK GmbH Thermosysteme im Bereich der Batteriezellenfertigung tätig – und wie hat sich dieser Bereich in den letzten Jahren entwickelt?

PINK: Wir begleiten und beobachten diesen Markt bereits seit über 20 Jahren und lieferten die ersten Anlagen und Systeme im Jahre 2002 an Ionity in Kamenz. Auch schon damals waren große Produktionsanlagen gefragt, was sich jedoch im letzten Jahrzehnt dahingehend gewandelt hat, dass kundenspezifische Vakuum-Trockenöfen für Forschung und Entwicklung das Thema waren. Neben weiteren verschiedenen Anwendungsbereichen zur Batterietrocknung dürfen wir zuletzt verstärkte Anfragen aus dem Bereich Elektromobilität erfahren und umsetzen. Weg vom kleinen Labormaßstab werden nun Produktionsanlagen für Gigafactories benötigt, für die wir ein eigenes Konzept entwickelt haben, mit welchem sich das Upscaling leichter umsetzen lässt. Wir setzen auf einen automatisierten Batchbetrieb der gegenüber Durchlaufanlagen entscheidende Vorteile aufweist.

[/av_textblock]

[av_image src=’https://battery-news.de/wp-content/uploads/2022/07/PINK-Mainline-for-Banner-1030×579.png‘ attachment=’13431′ attachment_size=’large‘ copyright=’icon-reveal‘ caption=“ styling=“ align=’center‘ font_size=“ overlay_opacity=’0.4′ overlay_color=’#000000′ overlay_text_color=’#ffffff‘ animation=’no-animation‘ hover=“ appearance=“ lazy_loading=’disabled‘ link=“ target=“ title_attr=“ alt_attr=“ id=“ custom_class=“ av_element_hidden_in_editor=’0′ av_uid=’av-l5upgrgx‘ admin_preview_bg=“]

Abbildung 1: Automatisierte Batchfertigung mit Vakuumöfen

[/av_image]

[av_textblock size=“ av-medium-font-size=“ av-small-font-size=“ av-mini-font-size=“ font_color=’custom‘ color=’#000000′ id=“ custom_class=“ av_uid=’av-jqb3bj28′ admin_preview_bg=“]

Abbildung 1: Automatisierte Batchfertigung mit Vakuumöfen

[/av_textblock]

[av_textblock size=“ av-medium-font-size=“ av-small-font-size=“ av-mini-font-size=“ font_color=’custom‘ color=’#000000′ id=“ custom_class=“ av_uid=’av-jqb3bj28′ admin_preview_bg=“]

Battery-News.de: Europa entwickelt sich mehr und mehr zu einem Markt für die Zellproduktion. Jedoch existiert derzeitig kein Turnkey Supplier. Wie sehen Sie dies aus der Sicht eines Anlagenherstellers? Stellt Sie dies vor größere Herausforderungen in der Kommunikation mit den anderen Gewerken?

PINK: Es wäre natürlich schön einen Turnkey Supplier für die Zellproduktion in Deutschland oder zumindest Europa zu haben, jedoch können wir durch diesen Mangel keinen entscheidenden Nachteil für uns ableiten. Wir bewegen uns auf einem sehr kleinen Markt, unsere Anlagen sind breitflächig vertreten, stechen durch ihre komplette Edelstahlbauweise jedem Zellfertigungsbesucher sofort ins Auge. Der Erfahrungsaustausch untereinander funktioniert hier sehr gut.

Mit einem Turnkey Supplier arbeiten zu können würde nach einer größeren Anzahl an Projekten sicherlich die Kommunikation zwischen den Gewerken vereinfachen können. Da wir unsere Projekte stets kundenspezifisch anbieten und abwickeln, unabhängig davon, ob es für den Bereich Pharmazie oder die Batteriezellenherstellung ist, sind wir es gewohnt der Kommunikation einen hohen Stellenwert einzuräumen.

BN: Sie haben vor kurzem bekannt gegeben, dass Sie Britishvolt mit Vakuumöfen beliefern werden. Welche Bedeutung hat das Vakuumtrocknen auf die Batterieproduktion?

PINK: Das Herzstück der Elektromobilität ist die Batterie, und deren Maßgabe wiederum die Kapazität und Lebensdauer. Nur mit Vakuum lassen sich sehr geringe Restfeuchten im zweistelligen ppm-Bereich realisieren.

Bezüglich Britishvolt möchte ich behaupten, sprechen wir vom am größten ambitionierten Projekt in Europa. Wir freuen uns dass sich unser Konzept mit automatisiertem Batchbetrieb gegenüber Durchlaufanlagen aus Asien durchsetzen konnte.

BN: Wie kann man sich den Vakuumtrocknungsprozess vorstellen? Was sind hier die Herausforderungen?

PINK: Grundsätzlich fertigen wir allerlei Anlagen und Systeme die mit Wärme und Vakuum in Verbindung gebracht werden können. Unser entscheidender Vorteil im Bereich Batterietrocknung liegt in den verschiedenen anderen Anwendungsbereichen, aus welchen wir für die Batterien verschiedene Lösungsansätze miteinander kombinieren. Optimale Wärmeübertagung angepasst an das kundenspezifische Produkt, gepaart mit der Vakuumtrocknung zum Erzielen von geringen Restfeuchten sind die Herausforderung. Aber damit nicht genug müssen Schnittstellen und Kommunikation auf die Gewerke abgestimmt und entwickelt werden.

[/av_textblock]

[av_image src=’https://battery-news.de/wp-content/uploads/2022/07/Ofen2deutsch.png‘ attachment=’13442′ attachment_size=’full‘ copyright=“ caption=“ styling=“ align=’center‘ font_size=“ overlay_opacity=’0.4′ overlay_color=’#000000′ overlay_text_color=’#ffffff‘ animation=’no-animation‘ hover=“ appearance=“ lazy_loading=’disabled‘ link=“ target=“ title_attr=“ alt_attr=“ id=“ custom_class=“ av_element_hidden_in_editor=’0′ av_uid=’av-l5upgrgx‘ admin_preview_bg=“][/av_image]

[av_textblock size=“ av-medium-font-size=“ av-small-font-size=“ av-mini-font-size=“ font_color=’custom‘ color=’#000000′ id=“ custom_class=“ av_uid=’av-jqb3bj28′ admin_preview_bg=“]

Abbildung 2: Diagramm für den kombinierten Vakuum-Umluft-Betrieb

[/av_textblock]

[av_textblock size=“ av-medium-font-size=“ av-small-font-size=“ av-mini-font-size=“ font_color=’custom‘ color=’#000000′ id=“ custom_class=“ av_uid=’av-jqb3bj28′ admin_preview_bg=“]

BN: Was sind Ihre Ziele speziell in der Batterieproduktion und welche Entwicklungen streben Sie an bzw. gestalten Sie aktiv mit? Sehen Sie hier den Prozess des „Cell Bakings“ direkt vor der Elektrolytbefüllung als Konkurrenz oder eher als weitere Chance?

PINK:

Die Vakuumtrocknung bietet vielseitige Anwendungen und wir begrenzen deren Einsatzgebiet und unsere Systeme nicht auf einen einzelnen Prozessschritt. Wir arbeiten eng mit Forschungsinstituten zusammen und prüfen parallel zu deren Erkenntnissen die technische Umsetzung auf unserer Seite. Auch zum Thema „Cell Baking“ haben wir Lösungsansätze parat.

BN: Wie sehen Sie die Entwicklung von Batteriezellen der nächsten Generation beispielsweise ASSBs gerade mit einem Produktportfolio, welches auch im Bereich der Sintertechnik vertreten ist?

PINK: Wir sind es gewohnt täglich auf Kundenwünsche neu zu reagieren und somit sind wir zuversichtlich, auch bei der Herstellung von Festkörperbatterien die Vakuumtrocknung ins Spiel bringen zu können. Neben unserem weiteren Steckenpferd dem Vakuum-Löten, beschäftigt sich unsere Entwicklung und Applikation übrigens auch schon seit einigen Jahren mit dem vakuumgestützten Sintern für zuverlässige temperaturbeständige Verbindungen von Hochleistungsbauelementen.

[/av_textblock]

[/av_one_full][/av_tab_sub_section][av_tab_sub_section tab_title=‘ ‚ icon_select=’image_top‘ icon=’ue800′ font=’entypo-fontello‘ tab_image=’10779′ tab_image_style=’av-tab-image-circle‘ vertical_align=’middle‘ color=“ background_color=“ src=“ attachment=“ attachment_size=“ background_attachment=’scroll‘ background_position=’top left‘ background_repeat=’no-repeat‘ custom_class=“ av_uid=’av-kzpsy3wk‘]

[av_one_full first min_height=’av-equal-height-column‘ vertical_alignment=’av-align-middle‘ space=’no_margin‘ row_boxshadow_color=“ row_boxshadow_width=’10‘ margin=’0px‘ margin_sync=’true‘ mobile_breaking=“ border=“ border_color=“ radius=’0px‘ radius_sync=’true‘ padding=’0px‘ padding_sync=’true‘ column_boxshadow_color=“ column_boxshadow_width=’10‘ background=’bg_color‘ background_color=“ background_gradient_color1=“ background_gradient_color2=“ background_gradient_direction=’vertical‘ src=“ attachment=“ attachment_size=“ background_position=’top left‘ background_repeat=’no-repeat‘ highlight_size=’1.1′ animation=“ link=“ linktarget=“ link_hover=“ title_attr=“ alt_attr=“ mobile_display=“ id=“ custom_class=“ aria_label=“ av_uid=’av-kzpxzaoc‘]

[av_textblock size=“ av-medium-font-size=“ av-small-font-size=“ av-mini-font-size=“ font_color=’custom‘ color=’#000000′ id=“ custom_class=“ av_uid=’av-jqb3bj28′ admin_preview_bg=“]

At present, there are new announcements almost weekly about gigafactories being built around the world. In order for such a factory to actually achieve a production capacity of several gigawatt hours per year, it is necessary to manufacture lithium-ion batteries efficiently. One necessary manufacturing process in the production of lithium-ion batteries is vacuum drying. The German company „PINK GmbH Thermosysteme“ recently received an order to develop and manufacture several vacuum furnaces for an European cell manufacturer. In an interview, Michael Schmitt, Head of Drying and Plasma Technology Division, explains the innovations behind this development and the company’s further plans.

[/av_textblock]

[/av_one_full][av_one_full first min_height=’av-equal-height-column‘ vertical_alignment=’av-align-middle‘ space=’no_margin‘ row_boxshadow_color=“ row_boxshadow_width=’10‘ margin=’0px‘ margin_sync=’true‘ mobile_breaking=“ border=“ border_color=“ radius=’0px‘ radius_sync=’true‘ padding=’0px‘ padding_sync=’true‘ column_boxshadow_color=“ column_boxshadow_width=’10‘ background=’bg_color‘ background_color=“ background_gradient_color1=“ background_gradient_color2=“ background_gradient_direction=’vertical‘ src=“ attachment=“ attachment_size=“ background_position=’top left‘ background_repeat=’no-repeat‘ highlight_size=’1.1′ animation=“ link=“ linktarget=“ link_hover=“ title_attr=“ alt_attr=“ mobile_display=“ id=“ custom_class=“ aria_label=“ av_uid=’av-kzpxzaoc‘]

[av_textblock size=“ av-medium-font-size=“ av-small-font-size=“ av-mini-font-size=“ font_color=’custom‘ color=’#000000′ id=“ custom_class=“ av_uid=’av-jqb3bj28′ admin_preview_bg=“]

Battery-News.de: How long has PINK GmbH Thermosysteme been active in the field of battery cell production – and how has this area developed in recent years?

PINK: We have been accompanying and observing this market for more than 20 years and supplied the first plants and systems to Ionity in Kamenz in 2002. Even then, large production plants were in demand, but this has changed in the last decade to the point where customer-specific vacuum drying ovens for research and development have become the topic. In addition to other various areas of application for battery drying, we have recently been able to experience and implement increased inquiries from the field of electromobility. Away from the small laboratory scale, production plants for gigafactories are now required, for which we have developed our own concept, with which upscaling can be implemented more easily. We rely on automated batch operation, which has decisive advantages over continuous production lines.

[/av_textblock]

[/av_one_full][av_image src=’https://battery-news.de/wp-content/uploads/2022/07/PINK-Mainline-for-Banner-1030×579.png‘ attachment=’13431′ attachment_size=’large‘ copyright=’icon-reveal‘ caption=“ styling=“ align=’center‘ font_size=“ overlay_opacity=’0.4′ overlay_color=’#000000′ overlay_text_color=’#ffffff‘ animation=’no-animation‘ hover=“ appearance=“ lazy_loading=’disabled‘ link=“ target=“ title_attr=“ alt_attr=“ id=“ custom_class=“ av_element_hidden_in_editor=’0′ av_uid=’av-l5jpgics‘ admin_preview_bg=“][/av_image]

[av_one_full first min_height=’av-equal-height-column‘ vertical_alignment=’av-align-middle‘ space=’no_margin‘ row_boxshadow_color=“ row_boxshadow_width=’10‘ margin=’0px‘ margin_sync=’true‘ mobile_breaking=“ border=“ border_color=“ radius=’0px‘ radius_sync=’true‘ padding=’0px‘ padding_sync=’true‘ column_boxshadow_color=“ column_boxshadow_width=’10‘ background=’bg_color‘ background_color=“ background_gradient_color1=“ background_gradient_color2=“ background_gradient_direction=’vertical‘ src=“ attachment=“ attachment_size=“ background_position=’top left‘ background_repeat=’no-repeat‘ highlight_size=’1.1′ animation=“ link=“ linktarget=“ link_hover=“ title_attr=“ alt_attr=“ mobile_display=“ id=“ custom_class=“ aria_label=“ av_uid=’av-kzpxzaoc‘]

[av_textblock size=“ av-medium-font-size=“ av-small-font-size=“ av-mini-font-size=“ font_color=’custom‘ color=’#000000′ id=“ custom_class=“ av_uid=’av-jqb3bj28′ admin_preview_bg=“]

Fig. 1: Automated batch production with vacuum furnaces

[/av_textblock]

[/av_one_full][av_one_full first min_height=’av-equal-height-column‘ vertical_alignment=’av-align-middle‘ space=’no_margin‘ row_boxshadow_color=“ row_boxshadow_width=’10‘ margin=’0px‘ margin_sync=’true‘ mobile_breaking=“ border=“ border_color=“ radius=’0px‘ radius_sync=’true‘ padding=’0px‘ padding_sync=’true‘ column_boxshadow_color=“ column_boxshadow_width=’10‘ background=’bg_color‘ background_color=“ background_gradient_color1=“ background_gradient_color2=“ background_gradient_direction=’vertical‘ src=“ attachment=“ attachment_size=“ background_position=’top left‘ background_repeat=’no-repeat‘ highlight_size=’1.1′ animation=“ link=“ linktarget=“ link_hover=“ title_attr=“ alt_attr=“ mobile_display=“ id=“ custom_class=“ aria_label=“ av_uid=’av-kzpxzaoc‘]

[av_textblock size=“ av-medium-font-size=“ av-small-font-size=“ av-mini-font-size=“ font_color=’custom‘ color=’#000000′ id=“ custom_class=“ av_uid=’av-jqb3bj28′ admin_preview_bg=“]

BN: Europe is developing more and more into a market for cell production. However, there is currently no turnkey supplier. How do you see this from the point of view of a equipment manufacturer? Does this cause you more challenges in communicating with the other manufacturing trades?

PINK: Of course, it would be nice to have a turnkey supplier for cell production in Germany or at least Europe, but we cannot derive any decisive disadvantage for us from this lack. We operate in a very small market, our plants are widely represented, and their complete stainless steel construction immediately catches the eye of every cell production visitor. The exchange of experience among each other works very well here.

Being able to work with a turnkey supplier would certainly be able to simplify communication between the trades after a larger number of projects. Since we always offer and handle our projects on a customer-specific basis, regardless of whether it is for the pharmaceutical sector or battery cell production, we are used to placing a high value on communication.

BN: You recently announced that you will be supplying Britishvolt with vacuum furnaces. What is the relevance of vacuum drying to battery production?

PINK: The heart of electromobility is the battery, and its specification in turn is capacity and service life. Only with vacuum can very low residual moisture levels in the double-digit ppm range be achieved.

With regard to Britishvolt, I would like to say that we are talking about the most ambitious project in Europe. We are pleased that our concept with automated batch operation was able to prevail over throughput systems from Asia.

BN: What is the vacuum drying process like? What are the challenges here?

PINK: Basically, we manufacture all kinds of equipment and systems that can be associated with heat and vacuum. Our key advantage in the field of battery drying lies in the various other areas of application from which we combine different approaches for the batteries. Optimal heat transfer adapted to the customer-specific product, coupled with vacuum drying to achieve low residual moisture are the challenge. But that’s not all, interfaces and communication must be coordinated and developed for the trades.

[/av_textblock]

[/av_one_full][av_image src=’https://battery-news.de/wp-content/uploads/2022/07/Ofen1.png‘ attachment=’13441′ attachment_size=’full‘ copyright=“ caption=“ styling=“ align=’center‘ font_size=“ overlay_opacity=’0.4′ overlay_color=’#000000′ overlay_text_color=’#ffffff‘ animation=’no-animation‘ hover=“ appearance=“ lazy_loading=’disabled‘ link=“ target=“ title_attr=“ alt_attr=“ id=“ custom_class=“ av_element_hidden_in_editor=’0′ av_uid=’av-l5jpgics‘ admin_preview_bg=“][/av_image]

[av_one_full first min_height=’av-equal-height-column‘ vertical_alignment=’av-align-middle‘ space=’no_margin‘ row_boxshadow_color=“ row_boxshadow_width=’10‘ margin=’0px‘ margin_sync=’true‘ mobile_breaking=“ border=“ border_color=“ radius=’0px‘ radius_sync=’true‘ padding=’0px‘ padding_sync=’true‘ column_boxshadow_color=“ column_boxshadow_width=’10‘ background=’bg_color‘ background_color=“ background_gradient_color1=“ background_gradient_color2=“ background_gradient_direction=’vertical‘ src=“ attachment=“ attachment_size=“ background_position=’top left‘ background_repeat=’no-repeat‘ highlight_size=’1.1′ animation=“ link=“ linktarget=“ link_hover=“ title_attr=“ alt_attr=“ mobile_display=“ id=“ custom_class=“ aria_label=“ av_uid=’av-kzpxzaoc‘]

[av_textblock size=“ av-medium-font-size=“ av-small-font-size=“ av-mini-font-size=“ font_color=’custom‘ color=’#000000′ id=“ custom_class=“ av_uid=’av-jqb3bj28′ admin_preview_bg=“]

Fig. 2: Diagram for combined vacuum circulating air operation

[/av_textblock]

[/av_one_full][av_one_full first min_height=’av-equal-height-column‘ vertical_alignment=’av-align-middle‘ space=’no_margin‘ row_boxshadow_color=“ row_boxshadow_width=’10‘ margin=’0px‘ margin_sync=’true‘ mobile_breaking=“ border=“ border_color=“ radius=’0px‘ radius_sync=’true‘ padding=’0px‘ padding_sync=’true‘ column_boxshadow_color=“ column_boxshadow_width=’10‘ background=’bg_color‘ background_color=“ background_gradient_color1=“ background_gradient_color2=“ background_gradient_direction=’vertical‘ src=“ attachment=“ attachment_size=“ background_position=’top left‘ background_repeat=’no-repeat‘ highlight_size=’1.1′ animation=“ link=“ linktarget=“ link_hover=“ title_attr=“ alt_attr=“ mobile_display=“ id=“ custom_class=“ aria_label=“ av_uid=’av-kzpxzaoc‘]

[av_textblock size=“ av-medium-font-size=“ av-small-font-size=“ av-mini-font-size=“ font_color=’custom‘ color=’#000000′ id=“ custom_class=“ av_uid=’av-jqb3bj28′ admin_preview_bg=“]

BN: What are your goals specifically in battery production and what developments are you striving for or actively shaping? Do you see the process of „cell baking“ directly before electrolyte filling as competition here, or rather as another opportunity?

PINK: Vacuum drying offers versatile applications and we do not limit its field of application and our systems to a single process step. We work closely with research institutes and examine the technical implementation on our side in parallel with their findings. We also have approaches to the topic of „cell baking“.

BN: How do you see the development of next-generation battery cells, for example ASSBs, especially with a product portfolio that is also represented in the field of sintering technology?

PINK: We are used to responding to customer requests in new ways every day, and so we are confident that we can also bring vacuum drying into play in the production of solid-state batteries. In addition to our other hobbyhorse, vacuum brazing, our development and application department has also been working for several years on vacuum-supported sintering for reliable, temperature-resistant connections of high-performance components.

[/av_textblock]

[/av_one_full][/av_tab_sub_section][/av_tab_section][av_hr class=’invisible‘ height=’50‘ shadow=’no-shadow‘ position=’center‘ custom_border=’av-border-thin‘ custom_width=’50px‘ custom_border_color=“ custom_margin_top=’30px‘ custom_margin_bottom=’30px‘ icon_select=’yes‘ custom_icon_color=“ icon=’ue808′ font=’entypo-fontello‘ av_uid=’av-jtfk6jks‘ admin_preview_bg=“]

[av_social_share title=’Artikel teilen‘ style=“ buttons=“ av_uid=’av-jte46m4z‘ admin_preview_bg=“]

[av_hr class=’invisible‘ height=’50‘ shadow=’no-shadow‘ position=’center‘ custom_border=’av-border-thin‘ custom_width=’50px‘ custom_border_color=“ custom_margin_top=’30px‘ custom_margin_bottom=’30px‘ icon_select=’yes‘ custom_icon_color=“ icon=’ue808′ font=’entypo-fontello‘ av_uid=’av-jtfk6jks‘ admin_preview_bg=“]

[av_hr class=’invisible‘ height=’50‘ shadow=’no-shadow‘ position=’center‘ custom_border=’av-border-thin‘ custom_width=’50px‘ custom_border_color=“ custom_margin_top=’30px‘ custom_margin_bottom=’30px‘ icon_select=’yes‘ custom_icon_color=“ icon=’ue808′ font=’entypo-fontello‘ av_uid=’av-jtfk6jks‘ admin_preview_bg=“]

[av_postslider link=’post_tag‘ wc_prod_visible=“ prod_order_by=“ prod_order=“ columns=’3′ items=’30‘ offset=’0′ contents=’title‘ preview_mode=’auto‘ image_size=’portfolio‘ autoplay=’yes‘ interval=’5′ av_uid=’av-juv3xr0v‘]