Die Anforderungen steigen schnell und spürbar: Zum einen sollen deutlich mehr Batterien hergestellt werden, zum anderen soll die Qualität zunehmen. Das deutsche Maschinenbau-Unternehmen INOMETA antwortet darauf mit der Inbetriebnahme mehrerer automatischer Fertigungszellen zur Herstellung von Bahnführungswalzen mit Funktionsoberflächen. Integrierte Messtechnik ermögliche eine reproduzierbare Präzisionsfertigung unter höchsten Sauberkeitsanforderungen und eine unmittelbare Qualitätskontrolle im Prozess. Dies sei vor allem mit Blick auf die Verarbeitung empfindlicher Materialien wie Elektroden- und Separatorfolien von höchster Bedeutung. Die Kombination aus Leichtbauwerkstoffen und individuell applizierten Beschichtungen führe zur Minimierung von mechanischen Belastungen und materialbedingten Toleranzen – mit dem Ergebnis einer erhöhten Bahnstabilität und einer reduzierten Materialausschuss-Quote.

Beschichtung zur Funktionalisierung von Walzenoberflächen

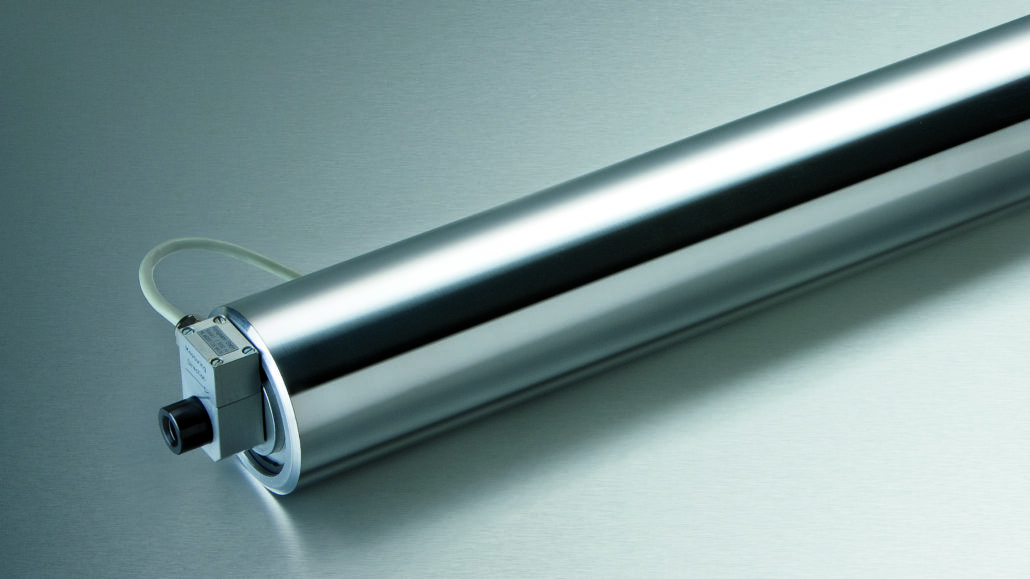

Neben der mechanischen Präzision gilt die Beschaffenheit der Walzenoberfläche als ein wesentlicher Parameter für die Sicherstellung reibungsloser Produktionsprozesse. INOMETA bietet daher zahlreiche funktionale PROTEK®-Beschichtungen an, die Korrosions- und Verschleißschutz sowie Antihafteigenschaften und elektrostatische Ableitfähigkeit miteinander verbinden. Die geforderten Eigenschaften sind gezielt auf den Einsatz mit Separatorfolien und Elektrodenbahnen abgestimmt und tragen wesentlich zur Prozesssicherheit und Produktqualität bei.

Bahnzugmesstechnik: Prozessüberwachung in Echtzeit

Darüber hinaus sei das INOMETA-System in der Lage, die Bahnzugkräfte während der laufenden Produktion kontinuierlich zu erfassen. Die hochpräzise Messung mechanischer Spannungen im Bereich von 0 bis 2 N/m ermögliche eine aktive Überwachung kritischer Prozessgrößen – beispielsweise bei der Verarbeitung sensibler Folien oder beschichteter Substrate. Durch die Integration in übergeordnete Steuerungssysteme lasse sich die Bahnstabilität optimieren, Ausschuss reduzieren und die Prozessqualität nachhaltig steigern. Die Bahnzugmesstechnik bilde somit eine Grundlage für datengetriebene Prozessregelung und Qualitätssicherung in Echtzeit.

Elektrisch beheizte Walzen für thermisch sensible Prozesse

Mit den Walzen der INOheat®-Serie bietet INOMETA zudem eine Lösung für temperaturkritische Anwendungen wie das Trocknen von Beschichtungen, das Tempering von Substraten oder das Vorkonditionieren empfindlicher Materialien. Die elektrisch beheizten Walzen zeichnen sich durch eine gleichmäßige Temperaturverteilung, schnelle Reaktionszeiten und eine exakte Temperaturregelung aus, was dem Unternehmen zufolge eine hohe Energieeffizienz und Prozesssicherheit gewährleistet. Vor allem bei der Bearbeitung empfindlicher Materialien und in Prozessen mit kurzen Reaktionszeiten sei die hochgradig präzise und schnelle Temperaturkontrolle von entscheidender Bedeutung. Im Vergleich zu medienbasierten Heizwalzen, die auf erhitztes Wasser oder Öl angewiesen sind, benötigten die INOheat®-Walzen keine externen Heizmedien, was den Energiebedarf und die Wartungskosten reduziere. Außerdem entfalle der Aufwand für den Austausch und die Entsorgung von Heizflüssigkeiten. Anschlüsse und Rohrsysteme, die eine hohe Anfälligkeit für Leckagen aufweisen, werden durch Elektronik ersetzt, was in einer erheblichen Steigerung der Zuverlässigkeit und Wartungsfreundlichkeit resultiere.

Spezielle Wickelhülsen reduzieren den Materialbedarf

Mit den unternehmenseigenen WinCore®-Wickelhülsen trage INOMETA dank einer hohen mechanischen Steifigkeit bei gleichzeitig geringem Eigengewicht unterdessen zu einer Energieeinsparung im Wickelprozess bei. Im Vergleich zu konventionellen Papphülsen biete die WinCore®-Technologie eine deutlich höhere Form- und Maßstabilität, was vor allem bei präzisen Wickelprozessen von Vorteil sei. Der Einsatz von Hochleistungswerkstoffen resultiere in einer erheblich längeren Lebensdauer, einer hohen Wiederverwendungsrate von mehr als 1.000 sowie exakten Rundlaufeigenschaften und Feuchtigkeitsresistenz. Dies qualifiziere die Hülsen für den Einsatz in Trockenräumen der Batteriefertigung und für Reinraum-Anwendungen. Eine integrierte Anwickelhilfe erleichtere indes den Start des Wickelprozesses und verringere die Rüstzeiten. Die schnittfeste Oberfläche schütze die Hülse beim Beschnitt der Bahnmaterialien und erlaube eine mehrfache Wiederverwendung ohne Qualitätseinbußen. Dies helfe, die Verwendung von Einwegmaterialien ebenso wie das Aufkommen von Produktionsabfällen zu verringern und die Prozesseffizienz in sensiblen Fertigungsumgebungen wie der Batterieproduktion zu erhöhen.

Kalanderwalzen-Refurbishment verlängert Lebensdauer

Neben der Herstellung neuer Präzisionswalzen bietet INOMETA einen spezialisierten Neubeschichtungs- und Lagerservice für chrombeschichtete Kalanderwalzen an, wie sie typischerweise in der Elektrodenfertigung von Lithium-Ionen-Batterien zum Einsatz kommen. Bei der Wiederaufbereitung werden verschlissene Walzen systematisch demontiert, gereinigt, inspiziert und mit hochwertigen Lagereinheiten ausgestattet. Zusätzlich wird die Chromschicht durch eine langlebige PROTEK®-Hartmetalloberfläche ersetzt. Das Refurbishment ermögliche eine erhebliche Verlängerung der Walzenlebensdauer bei gleichbleibend hoher Prozesssicherheit. Neben der Schonung von Ressourcen führe dies zu einer Steigerung der Wirtschaftlichkeit für Anlagenbetreiber, da sich bestehende Komponenten weiternutzen lassen und Materialkreisläufe geschlossen werden können.

Digitalisierung und Lebenszyklus-Management

Mit seiner INOid®-Plattform zur Verwaltung und Identifikation von Fertigungskomponenten sorge das Unternehmen dafür, dass Produkte eine digitale Identität erhalten, die sich per QR-Code oder NFC abrufen lässt, um unmittelbar auf relevante Dokumente und Daten zugreifen zu können. Die Lösung ist herstellerunabhängig und ermöglicht ein effizientes Asset-Management bahnführender Komponenten. Darüber hinaus sei sie in bestehende Systeme integrierbar und nachrüstbar, was zu einer gesteigerten Transparenz, Effizienz und Prozesssicherheit führe. INOid® ermögliche außerdem den Zugang zu einem herstellerunabhängigen Service-Netzwerk für Wartung, Reparatur und Optimierung. Die Plattform ermögliche somit eine durchgängige Digitalisierung sowie eine Optimierung des gesamten Produktionszyklus.

Nachhaltigkeit und Ressourceneffizienz

Sämtliche Entwicklungen des Unternehmens sind eigenen Angaben zufolge auf eine hohe Energie- und Materialeffizienz ausgerichtet. Durch den Einsatz langlebiger Werkstoffe, wiederaufbereitbarer Komponenten und digital unterstützter Wartungskonzepte trage das Produktportfolio zur Senkung des ökologischen Fußabdrucks in der Batterieproduktion bei. Der modulare Aufbau zahlreicher Systemkomponenten erlaube zudem eine flexible Anpassung an kundenspezifische Anforderungen und neue Prozessgenerationen.

Informationen bei der „Battery Show Europe“

Das vollständige Produkt- und Dienstleistungsportfolio von INOMETA für die Batterieproduktion präsentiert das Unternehmen bei „The Battery Show Europe 2025“ vom 3. bis 5. Juni in Halle 9, Stand E36 in der Messe Stuttgart. Fachbesucher können sich dort über die neuesten Entwicklungen im Bereich von Präzisionswalzen, funktionalen Oberflächen und digitalen Angeboten für die bahnverarbeitende Industrie informieren und sich mit Expertinnen und Experten austauschen.