Eine aktuelle Studie der EDAG Group hat deutliche Einsparpotenziale bei der Produktion von Lithium-Ionen-Batterien im Pouch-Zellen-Format offenbart. Die Untersuchung hatte 35 Technologien in der Elektrodenfertigung und Zellassemblierung analysiert, Wechselwirkungen identifiziert und beispielhaft drei Layout-Konzepte erarbeitet, die aufzeigen, wie sich Produktionsflächen, Investitionskosten (CapEx) und Betriebskosten (OpEx) senken lassen.

Integration in bestehende Prozessketten

Laut der Untersuchung liegt Innovation nicht in einzelnen Technologien, sondern in ihrer Integration in bestehende Prozessketten begründet. Änderungen an Zellchemien oder Zellformaten sowie innovative Technologien beeinflussen demzufolge nachgelagerte Schritte. Durch eine ganzheitliche Analyse ließen sich diese Wechselwirkungen verstehen und wirtschaftlich nutzen. Auf Basis der Technologie-Analyse entwickelte EDAG drei unterschiedliche Produktionslayout-Konzepte.

Einsparungen von bis zu vier Millionen Euro

Das erste Layout biete eine verbesserte Qualität bei minimaler Flächeneinsparung. Während sich die Investitionskosten für den Trockenraum in diesem Modell auf etwa 130,3 Millionen Euro belaufen, liegen die jährlichen Betriebskosten bei rund 19,5 Millionen Euro. Die Einsparungen im Trockenraum-Bereich liegen demnach bei zirka 2,8 Millionen Euro. Layout 2 bringe indes sowohl eine bessere Qualität als auch eine hohe Produktionsgeschwindigkeit bei einer Flächenreduktion von mehr als 10.000 Quadratmetern. Die CapEx für den Trockenraum wird dabei mit etwa 120,7 Millionen Euro und seine OpEx mit knapp 18,1 Millionen Euro beziffert, was jährliche Einsparungen von rund 4,2 Millionen Euro nach sich ziehe. Layout 3 erreiche indes die höchste Produktionsgeschwindigkeit und reduziere die Fläche um mehr als 8.000 Quadratmeter. Die Investitionskosten für den Trockenraum liegen in diesem Szenario bei 129,4 Millionen Euro, die jährlichen Betriebskosten bei 19,4 Millionen Euro und die Einsparungen pro Jahr bei rund 2,9 Millionen Euro.

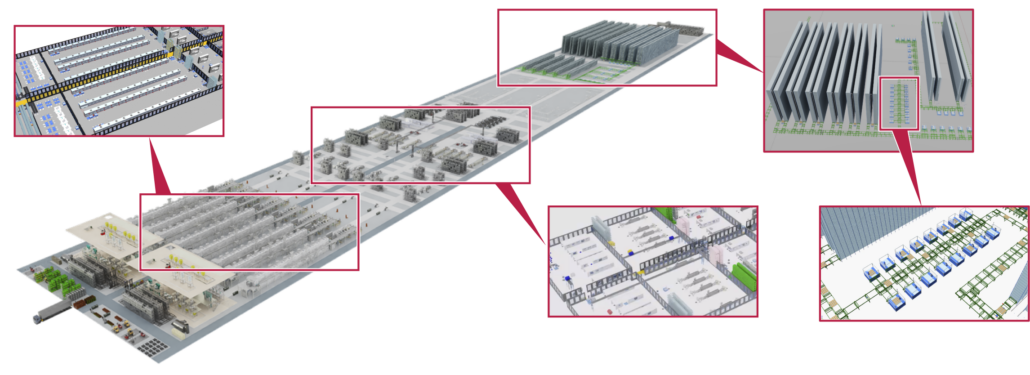

Virtuelle Batteriezellfertigung als Basis

Als zentrales Werkzeug der Analyse fungierte die virtuelle Batteriezellfertigung. Sie bildet EDAG zufolge die Produktionsszenarien realitätsnah ab und vergleicht technologische Optionen miteinander. Dabei verknüpfe sie reale Daten mit digitalen Modellen, erkenne Risiken sowie Herausforderungen bei der Integration zu einem frühen Zeitpunkt und ermögliche fundierte Investitionsentscheidungen noch vor Beginn der detaillierten Planungen. Wer Wechselwirkungen erkenne und systematisch berücksichtige, steigert der Studie zugfolge die Effizienz, spart Fläche und senkt die Kosten. Die virtuelle Batteriezellfertigung und die ihr zugrundeliegende digitale Planung bilde die Basis für den optimalen Aufbau einer effizienten und skalierbaren Zellproduktion.

Ausgangslage: Hoher Zeit- und Kostendruck

Die Studie war in Zusammenarbeit mit Zellherstellern, Anlagenbauern, Forschungseinrichtungen und Technologie-Anbietern entstanden. Hintergrund ist der Umstand, dass die Batteriezellfertigung aktuell unter Druck steht, kostengünstiger, zuverlässiger und schneller zu produzieren, während komplexe Technologien, hohe Ausschussraten und fehlende Skalierbarkeit zahlreiche Projekte ausbremsen.

Die Studie steht im Internet als kostenfreier Download bereit.