Nicht mehr ganz dicht? Das wäre für die Batterie-Industrie auf mehreren Produkt-Ebenen ein ernsthaftes Problem. Im Exklusiv-Interview mit den Battery-News erklärt Bodo Herkle, Produktmanager für Dichtheitsprüf- und Montageanlagen bei der MARPOSS GmbH, mit welchen Prüfmethoden die Batteriehersteller auf der sicheren Seite sind.

Battery-News: MARPOSS unterstützt zahlreiche unterschiedliche Industriezweige mit Systemlösungen. Welchen Stellenwert hat dabei die Batterie-Branche?

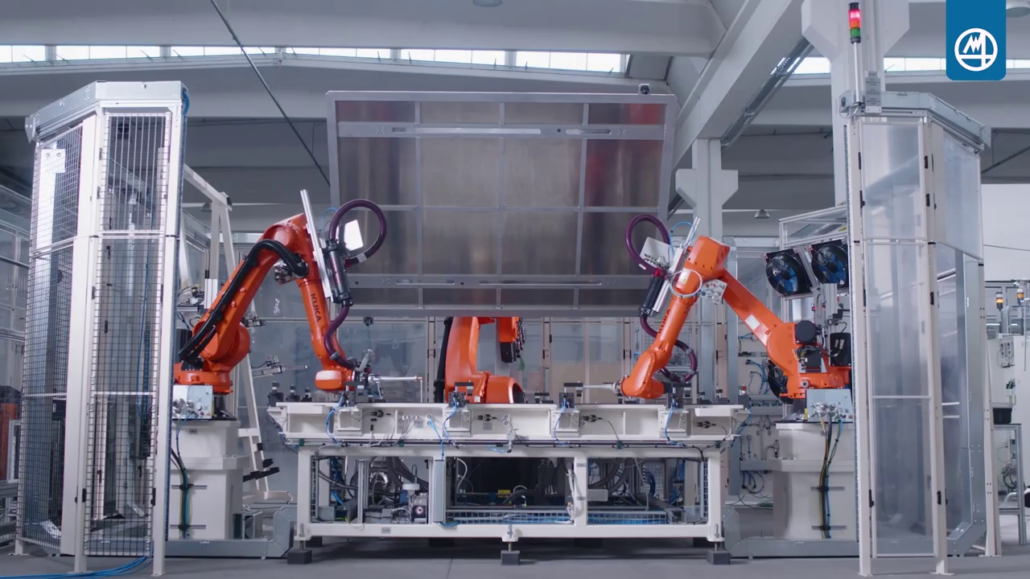

Bodo Herkle: Einen recht großen, da wir intensiv an Herausforderungen arbeiten, die durch den Elektrofahrzeug-Bereich entstehen. Zentrale und zukunftsweisende Themen liegen für uns in begleitenden Lösungen zur Batterieproduktion – etwa in Form von Dichtheitsprüfungen oder elektrischen Prüfungen an Batteriezellen, -modulen und -packs.

Battery-News: Was macht vor allem den Bereich der Dichtheitsprüfung für die Batterie-Industrie so bedeutsam?

Herkle: Da müssen wir etwas differenzieren, weil es generell unterschiedliche Batteriekomponenten sind, die mit Hilfe verschiedener Qualitätskriterien auf ihre jeweilige Dichtheit hin geprüft werden müssen. Bei der Batteriezelle sind die Zellchemie und das Zellinnere von der Umwelt zu isolieren. Das Zellinnere soll beispielsweise vor Luftfeuchtigkeit geschützt werden – aber auch die Umgebung ist vor austretenden und gesundheitsgefährdenden Elektrolytdämpfen abzuschirmen. Die MARPOSS-Gruppe bietet ihren Kunden unterschiedliche Methoden in Abhängigkeit vom Fertigungsschritt der Batteriezellen an. Batteriezellbecher, Zelldeckel oder die assemblierte Zelle werden üblicherweise als Helium-Integraltests vorgenommen, bevor die Elektrolytbefüllung erfolgt. Nach der Elektrolytbefüllung und dem Versiegeln der Zellen kommt eine spektrale Gasanalyse zum Einsatz, um austretende Elektrolytbestandteile zu detektieren.

„Die Dichtheitsanforderungen an Batteriepacks sind insgesamt geringer als die an Batteriezellen.“

Battery-News: Wie sieht es dann auf der Ebene von Batteriegehäusen und -packs aus?

Herkle: Sie stellen im Pkw-Bereich – vereinfacht betrachtet – den Unterboden der Fahrzeuge dar und müssen das Innere vor eindringender Feuchtigkeit schützen, zum Beispiel Spritzwasser. Im Batteriepack wird die Energie der einzelnen Zellen gebündelt, so dass sämtliche energieführenden Leitungen vor Kurzschluss oder Spannungsüberschlag geschützt werden müssen. Die Dichtheitsanforderungen an Batteriepacks sind insgesamt geringer als die an Batteriezellen. Als End-of-Line-Tests oder auch Prüfungen der Batteriewanne, des Batteriedeckels oder des Batteriemanagementsystems haben sich Luft-Massenfluss, Helium-Akkumulation oder Helium-Schnüffeln als Testmethoden etabliert.

Battery-News: Eine weitere entscheidende Komponente ist der Kühlkreislauf …

Herkle: Richtig! Er hält die Batterien in einem optimalen Temperaturbereich, in Abhängigkeit vom jeweiligen Belastungsfall. Hier ist es also das Ziel, die Zellen entsprechend zu temperieren. Wasserführende Wärmeleitstrukturen zwischen den Zellen werden durch das Batteriepack gelenkt. Diese Kühlkreise müssen gegen austretendes Kühlmittel dichtheitsgeprüft werden. Je nach Aufbau und Volumen des Kühlkreises kommen dabei unterschiedliche Messmethoden zum Einsatz – beispielsweise Druckabfallprüfung, Massenflussprüfung. Für die Ortung von Lecks wird auch die Methode des Helium-Schnüffelns verwendet.

Battery-News: Auf welche Weise können Sie die Batteriehersteller bei solchen Prüfungen am besten unterstützen?

Herkle: Die Produktentwicklungszyklen werden immer kürzer. Deshalb ist es oft hilfreich, wenn wir unsere Kunden zum frühestmöglichen Zeitpunkt beraten – im Zuge eines simultanen Engineerings. Neben den erarbeiteten Anlagenkonzepten analysieren und bewerten wir auch die entsprechenden Parameter der jeweiligen Prüfmethode, der Dichtungsstandzeiten und des Bauteilverhaltens mit Hilfe eines Demonstrationsaufbaus.

„Natürlich sehen wir in Projekten mit neuen Technologien auch unerwartete Effekte, die es zu lösen gilt.“

Battery-News: Inwiefern werden Sie durch eventuell aufkommende neue Batterietechnologien vor Herausforderungen gestellt? Können Ihre Lösungen problemlos mit Batterie-Innovationen „Schritt halten“ oder sind absehbare Umstellungen notwendig?

Herkle: Wir arbeiten permanent und mit hohem Engagement daran, Messmethoden zu entwickeln oder bestehende zu verbessern, um künftige Messaufgaben erfolgreich umzusetzen. Natürlich sehen wir in Projekten mit neuen Technologien auch unerwartete Effekte, die es zu lösen gilt. Bei konzeptionell neuen Batterie-Technologien müssen wir unter Umständen mehr Vorarbeit zur Entwicklung von Messmethoden oder zur Adaption bestehender Methoden an neue Aufgabenstellungen leisten. Generell ist die MARPOSS-Gruppe aber seit mehreren Jahrzehnten im Bereich der Dichtheitsprüfung an unterschiedlichen Standorten weltweit gut aufgestellt.

Battery-News: Wo sehen Sie die aktuell größten Herausforderungen Ihres eigenen Tätigkeitsbereichs und der Batterie-Branche – und auf welche Weise macht sich das bemerkbar?

Herkle: Eine der bedeutendsten Herausforderungen liegt sicherlich in den erwähnten äußerst kurzen Produktentwicklungs- und -entstehungszeiten, die kurzfristig große Kapazitäten zur Konzeptionierung und Herstellung bei den Systemproduzenten abrufen. Diese neue Situation erfordert deutlich mehr Flexibilität aller beteiligten Personen als das früher im Automotive-Sektor der Fall gewesen ist.

„Es stimmt mich zuversichtlich, die schnelle Adaption neuer Technologien an den bekannten Automotive-Standorten zu beobachten.“

Battery-News: Auf welche Erfahrungen in Ihrem Arbeitsbereich schauen Sie im Zusammenhang mit der Batterie-Industrie besonders gern zurück?

Herkle: Der ganze Bereich der Batterieproduktion ist ein vergleichsweise junges Umfeld, in dem es aber schon viele positive Entwicklungen gegeben hat. Am meisten beeindruckt mich die sehr dynamische Entwicklung der unterschiedlichen Technologien und der mitwirkenden Personen. Trotz der schwierigen gesamtökomischen Lage stimmt es mich zuversichtlich, die doch recht schnelle Adaption neuer Technologien an den bekannten Automotive-Standorten zu beobachten.