Europas Batteriezellfertigung steht unter Druck: Trotz intensiver Forschung und milliardenschwerer Investitionen sehen sich Batteriezellhersteller und Anlagenbauer mit hohen Ausschussraten, nicht skalierbaren Prozessen und unklaren Technologie-Abhängigkeiten konfrontiert. Die Batteriezellfertigung vereint chemische, physikalische und technische Prozesse zu einer hochkomplexen Produktionskette. Neue Technologien stellen Herausforderungen dar, eröffnen aber auch Chancen. Eine aktuelle Analyse von EDAG zeigt, wie sich das Innovationspotenzial entlang der Prozesskette systematisch heben lässt – und weshalb der Blick auf die komplette Prozesskette entscheidend ist.

Frühe Analyse von Ursache und Wirkung

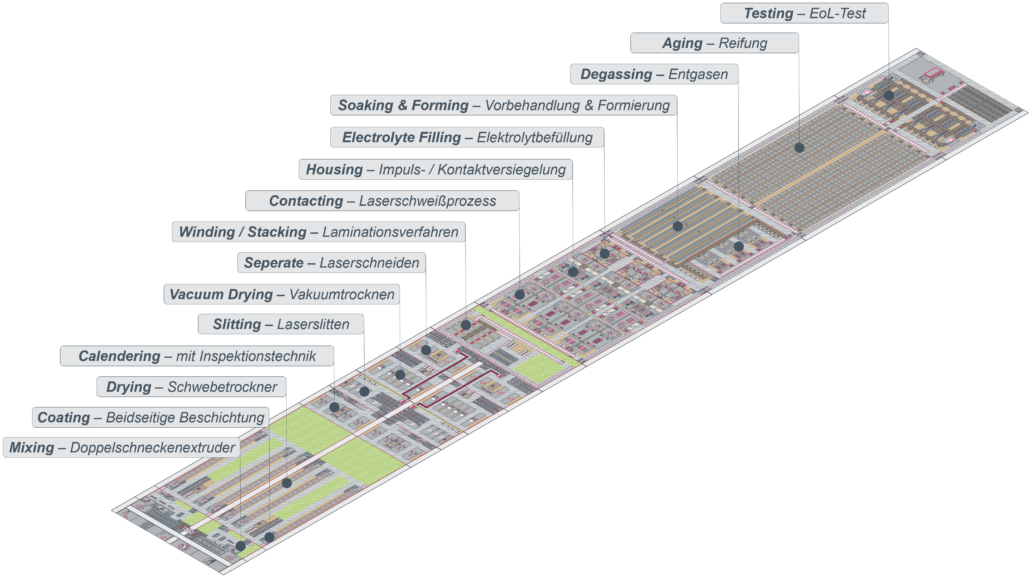

Viele Projekte zeigen: Die Batteriezellfertigung ist komplex. Veränderungen in der Zellchemie ziehen Anpassungen entlang der gesamten Produktionskette nach sich – von der Materialaufbereitung über die Elektrodenfertigung bis hin zur Zellassemblierung und -finalisierung. Neue Technologien wirken sich auf nachgelagerte Schritte aus und können Anpassungen oder den Austausch bestehender Anlagen erforderlich machen. Wer technologische Fortschritte voranbringen will, muss die Prozesskette als Ganzes betrachten. Entscheidend ist die frühzeitige Analyse von Ursache-Wirkungs-Beziehungen.

Technologie-Integration bringt Millionen-Einsparungen

Im Rahmen einer Studie analysierte die EDAG-Fachgruppe Batteriezellfertigung die Auswirkungen innovativer Technologien im Fertigungsprozess von Lithium-Ionen-Batterien im Pouch-Zellen-Format mit Blick auf die Elektrodenfertigung und Zellassemblierung. Ziel war es, Produktionsprozesse zu optimieren und Wechselwirkungen zwischen dem aktuellen Stand der Technik und innovativen Technologien zu identifizieren, einschließlich möglicher gegenseitiger Ausschlüsse. Der Vergleich eines aktuellen Produktionslayouts mit innovativen Konzepten verdeutlicht das Effizienzpotenzial: Ein Beispiel zeigt, dass der Einsatz eines Schwebetrockners mit beidseitiger Beschichtung eine Flächeneinsparung von mehr als 8.000 Quadratmetern ermöglicht. Allein im Trockenraum lassen sich dadurch über 24 Millionen Euro an Investitionen (CapEx) und jährlich mehr als 2,8 Millionen Euro an Betriebskosten (OpEx) einsparen. Hinzu kommen weitere Einsparpotenziale bei Gebäude-, Energie- und Personalkosten.

Virtuelle Batteriezellfertigung minimiert Risiken

Virtuelle Fertigungsmethoden wie Prozesssimulationen und „digitale Zwillinge“ helfen, Schwachstellen in der Produktion frühzeitig zu identifizieren, und ermöglichen eine gezielte Optimierung. Die virtuelle Batteriezellfertigung bietet darüber hinaus ein effektives Werkzeug zur Bewertung von Technologie-Optionen. Sie macht Zusammenhänge sichtbar, bevor Investitionen getätigt werden. Die Kombination realer Produktionsdaten mit Simulationsmodellen erlaubt es, Ursache-Wirkungs-Beziehungen frühzeitig zu erkennen, Risiken zu minimieren und Ausschuss zu reduzieren. Das beschleunigt den Hochlauf, verbessert die Wirtschaftlichkeit und unterstützt eine wirtschaftlich nachhaltigere Batteriezellproduktion.

Technologiedatenbank liefert Entscheidungshilfe

In Zusammenarbeit mit Zellherstellern, Anlagenbauern und Forschungseinrichtungen hat EDAG eine Datenbank aufgebaut, die mit Stand von Oktober 2024 exakt 33 Technologien für die Batteriezellfertigung umfasst. Sie ermöglicht einen systematischen Vergleich und soll Hersteller sowie Anlagenbauer bei der Technologie-Auswahl unterstützen. EDAG erweitert die Datenbank kontinuierlich und integriert neue Erkenntnisse aus Projekten und Forschungskooperationen.

Digitalisierung und Kooperationen

Die Analyse-Ergebnisse unterstreichen das Potenzial innovativer Technologien – doch Technologie allein macht Europas Zellfertigung nicht zukunftsfähig. EDAG zufolge ist ein ganzheitlicher Ansatz notwendig, der Zellchemie, Recycling-Fähigkeit, Second-Life-Konzepte und Produktionsprozesse berücksichtigt. Forschungsarbeiten wie diejenige von EDAG zeigen, wie industrielle Reife sich durch simulationsgestützte Analyse, datenbasierte Planung und virtuelle Prozessoptimierung beschleunigen lässt. Langfristiger Erfolg entsteht zudem durch enge Kooperationen entlang der gesamten Wertschöpfungskette. Die Zusammenarbeit von Herstellern, Maschinenbauern, Technologie-Anbietern und Systemintegratoren schaffen Synergien und stärken die Wettbewerbsposition Europas. Als unabhängiger Engineering-Dienstleister unterstützt EDAG Markt-Akteure bei der frühzeitigen Bewertung und Implementierung von Technologien.

Whitepaper zum kostenfreien Download

Im aktuellen Whitepaper „Innovative Technologien und Prozessketten für eine zukunftsfähige europäische Batteriezellproduktion“ liefert EDAG einen Marktüberblick und beleuchtet Herausforderungen und Chancen für Europa, gibt Einblicke in innovative Technologien und Prozessketten, stellt einen praxisnahen Vergleich gewöhnlicher und innovativer Produktionslayouts an und informiert über die Technologiedatenbank Batteriezellfertigung. Das Whitepaper steht zum kostenfreien Download bereit.