In der Batteriezellenproduktion sind die Anforderungen an die Qualitätssicherung und optische Fehlererkennung enorm gestiegen. Um diesen Herausforderungen gerecht zu werden, hat die Dr. Schenk GmbH ihre kamerabasierten KI-Systeme deutlich verbessert. Im Interview spricht Battery-News mit Jochen Sander, verantwortlich für das globale Batterie-Produktmanagement, über die spezifischen Anforderungen der Branche, die Innovationen der KI-Technologien sowie die Vorteile einer modularen, echtzeitfähigen KI in der Batteriezellenproduktion.

Battery-News: Wodurch haben die Anforderungen an die optische Fehlererkennung bei der Elektrodenfertigung das Unternehmen Dr. Schenk dazu veranlasst, seine KI-Systeme so markant zu erweitern?

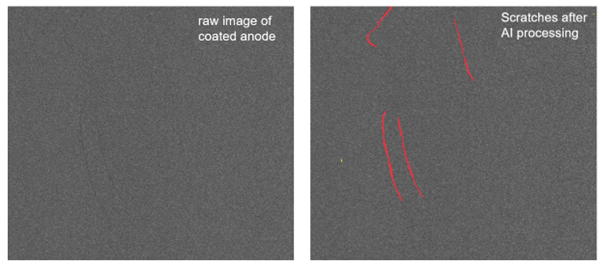

Jochen Sander: Beim Elektroden-Coating bis hin zum Stacking und Winding steht künstliche Intelligenz vor zahlreichen Herausforderungen. Oft sollen kleinste, kontrastarme Fehler auf einem deutlich strukturierten Hintergrund gefunden werden [siehe Bild 1; Anm. d. Red.]. Unsere Kunden verlangen bei hoher Geschwindigkeit präzise Klassifikation, also sichere Unterscheidung unterschiedlicher Defekte. Aktuell haben wir Anfragen, die eine Klassifikationsrate von bis zu 99,99 Prozent fordern. Gleichzeitig sollen die Systeme aber ganz einfach anzulernen und äußerst robust gegenüber der Variabilität von Prozessen und Materialien gestaltet sein. Um diesen und anderen sich eigentlich widersprechenden Anforderungen gerecht zu werden, haben wir unsere KI-Technologien deutlich weiterentwickelt.

Battery-News: Wie sind Sie vorgegangen, um diese anspruchsvollen Anforderungen besser umzusetzen?

Sander: Wir haben zwei zentrale Ansätze verfolgt. Erstens haben wir unsere KI noch modularer gestaltet. Dies bedeutet, dass sie aus verschiedenen spezialisierten Modulen besteht, die jeweils für eine Teilaufgabe optimiert sind. Diese Module lassen sich beliebig kombinieren. Zweitens haben wir die KI-Auswertung direkt in die Kamera-Hardware integriert. Jede Dr.-Schenk-Kamera verfügt über eine ausgesprochen hohe Rechenleistung, was extrem schnelle und effiziente KI-Verarbeitung in Echtzeit ermöglicht.

Battery-News: Einen modularen KI-Ansatz verfolgen auch andere Anbieter. Was ist die Besonderheit der Dr.-Schenk-Lösung?

Sander: Das durchdachte, enge Zusammenspiel der Module und deren Flexibilität. Die meisten unserer Kunden starten mit einer einfachen Kombination aus klassischer Merkmalserkennung und einem „Decision Tree“. Die Merkmalserkennung bestimmt geometrische Eigenschaften wie Fehlergröße, Fehlerform und so weiter, und der „Decision Tree“ erstellt daraus eine präzise und nachvollziehbare Unterscheidung der Defekte. So haben unsere Kunden schon nach einem Tag oder zwei Tagen eine zuverlässige erste Klassifikation, die sie selbst einfach erweitern können. Auch sind nur wenige Fehlerbilder notwendig, was beim Ramp-up sehr hilfreich ist.

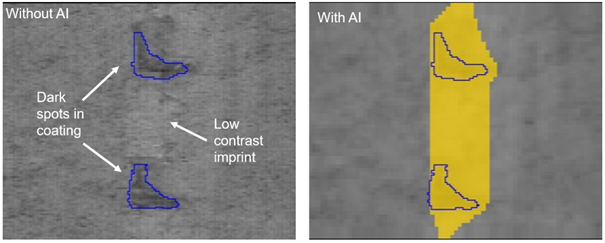

Verändern sich oder steigen die Anforderungen, können jederzeit weitere Module genutzt werden. Dabei kann die vorhandene KI weiterverwendet und beispielsweise nur für ausgewählte Defekte um eine neue Erkennungsmethode ergänzt werden. So bleibt die KI übersichtlich und leistungsfähig. Einmal annotierte Bilder können in allen KI-Modulen verwendet werden. Das macht Erweiterungen einfach und praxistauglich für den Einsatz, auch ohne KI-Experten [siehe Bild 2; Anm. d. Red.].

Battery-News: Sie sprachen vorhin von Echtzeit-KI. Was verstehen Sie darunter?

Sander: Echtzeit ist ein sehr dehnbarer Begriff. Wir verstehen darunter, dass die Kameraauswertung wesentlich schneller ist als die üblichen Prozessschritte in der Elektrodenfertigung. Die Geschwindigkeit wird an einem Beispiel aus der Papierindustrie deutlich: Hier kontrollieren wir zwölf Meter breite Papierbahnen mit Geschwindigkeiten von bis zu 2.000 Metern pro Minute. Unsere KI in den Kameras verarbeitet dabei eine Gesamtdatenrate von rund 360 Gigabit pro Sekunde. Das ist über eine Million-mal mehr als ein HD-TV-Stream.

Battery-News: Das klingt beeindruckend. Wie erreichen Sie das?

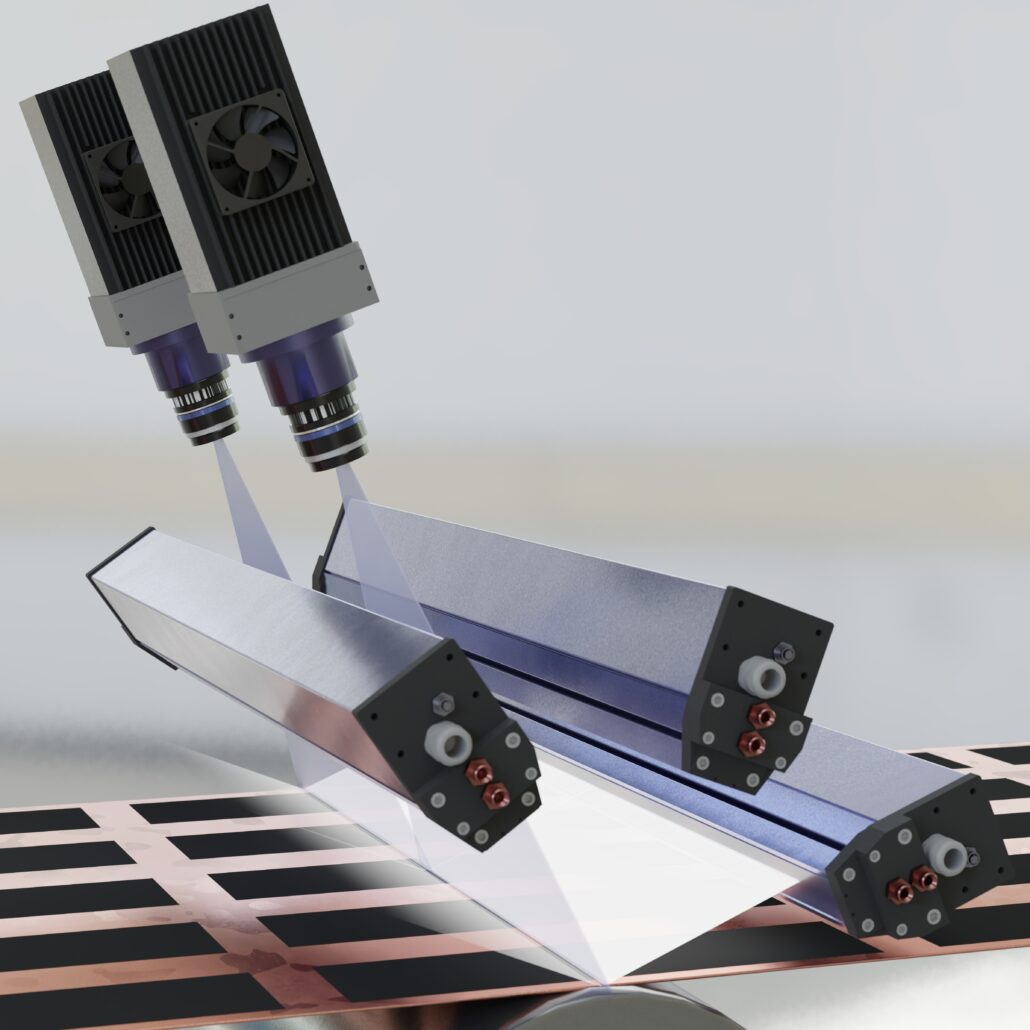

Sander: Unsere selbstentwickelten Kameras können mehr als 280.000 Scans pro Sekunde aufnehmen, und wir verwenden in ihnen FPGAs, also „Field Programmable Gate Arrays“. Diese Logik-ICs werden gezielt für eine Aufgabe konfiguriert und nehmen die Auswertung in der Hardware vor. So sind sie wesentlich schneller als Grafikprozessoren.

Battery-News: Und wie profitieren Batteriehersteller von dieser Leistungsfähigkeit?

Sander: Primär dadurch, dass in den Kameras komplexere Auswertungen oder Vorverarbeitungen ausgeführt werden, was zu besseren Ergebnissen führt. Aber auch die Zuverlässigkeit der gesamten Anlage steigt deutlich, da nur ein einziger PC benötigt wird. Dieser Rechner wertet nur noch ausgewählte, kleine Bildausschnitte der Defekte aus und dient primär der Datenspeicherung und als Anlagenschnittstelle. PCs sind erfahrungsgemäß eine der schwächsten Komponenten in der Anlage. Wir geben auf unsere Kameras eine Garantie von zehn Jahren.

Battery-News: Was halten Sie bei der KI-unterstützten Inspektion allgemein für das Wichtigste?

Sander: Trotz aller beeindruckenden Möglichkeiten moderner KI-Verfahren, gibt es eine einfache Wahrheit: Leistungsfähige KI benötigt hochwertige Bilder. Wir haben die Erfahrung gemacht, dass sich mit mehreren Beleuchtungen aus unterschiedlichen Richtungen schneller eine bessere Erkennung erreichen lässt. Die KI ist das Sahnehäubchen, die noch mehr Informationen aus den Bilddaten herausholen kann. Daher verwenden wir unsere eigene mehrkanalige Beleuchtung, die MIDA-Technologie, und passen die jeweils erforderliche optische Konfiguration, bestehend aus Beleuchtung und Kameras, individuell an. Ein anderer Punkt ist der Schutz des Kunden vor der Komplexität der KI. Die große Kunst unserer Entwicklung ist das Verbergen dieser Komplexität hinter einer einfach zu bedienenden Benutzeroberfläche.